и нажмите кнопку «В корзину».

Двигатель Т-130М ЧТЗ

На тракторе Т-130М установлен четырехцилиндровый четырехтактный дизельный двигатель Д-160 водяного охлаждения мощностью 117,8 кВт (160 л. с.) с частотой вращения коленчатого вала 1250 об/мин с турбонаддувом воздуха в цилиндры и непосредственным впрыском топлива в камеру поршня.

- Устройство и рабочий цикл двигателя Т-130М

- Кривошипно-шатунный механизм Т-130М

- Механизм привода двигателя к агрегатам Т-130М

- Уравновешивающий механизм Т-130М

- Механизм газораспределения Т-130М

- Система охлаждения

- Смазочная система Т-130М

- Система питания двигателя Т-130М воздухом

- Система питания дизеля Т-130М топливом

- Возможные неисправности двигателя Т-130М

Устройство и рабочий цикл двигателя Т-130М

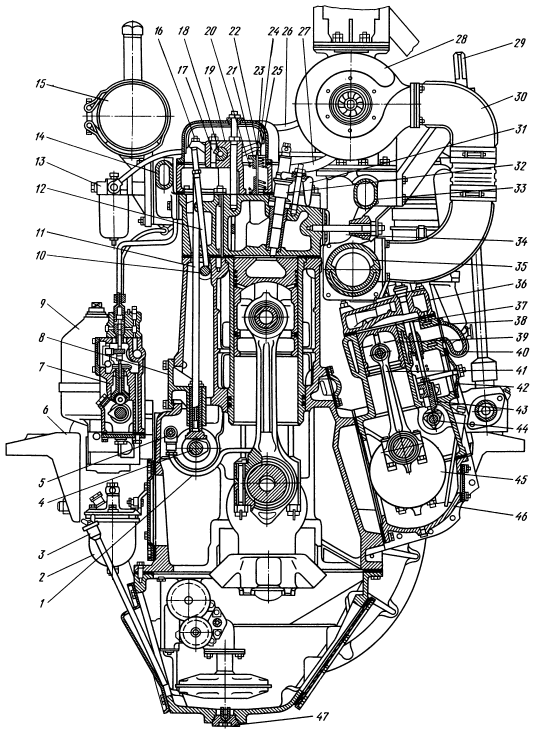

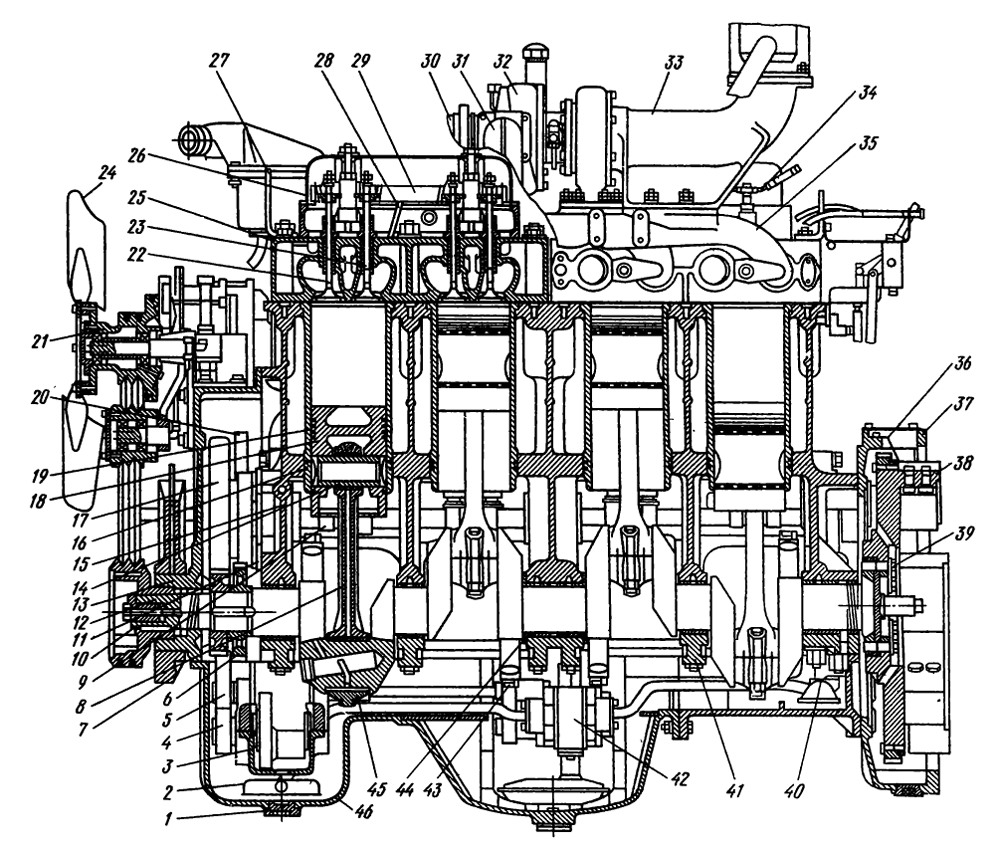

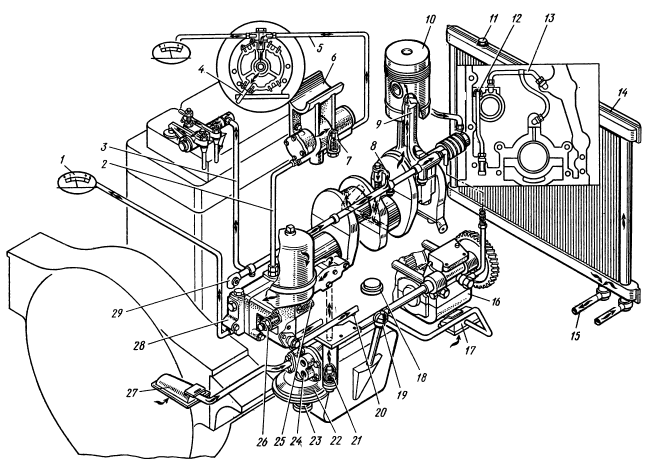

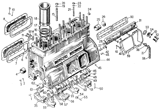

Двигатель состоит из кривошипно-шатунного механизма, механизма газораспределения, систем охлаждения, смазочной, питания, пускового устройства и агрегатов электрооборудования (рис. 3 и 4).

Двигатель работает по четырехтактному циклу. Каждый цикл осуществляется за два оборота коленчатого вала.

Впуск

При движении поршня 51-03-23 18 (см. рис. 3) от верхней мертвой точки (в.м.т.) до нижней (н.м.т.) в цилиндры при открытом впускном клапане 22 нагнетается воздух турбокомпрессором 32 под давлением 145 кПа. В результате турбонаддува увеличивается поступление воздуха в цилиндры, что позволяет повысить мощность двигателя.

1 — передняя спускная пробка,

2 — передний маслоприемник масляного насоса,

3 — уравновешивающий механизм,

4 — шестерня привода уравновешивающего механизма,

5 — шестерня привода масляного насоса и уравновешивающего механизма,

6 — шестерня привода гидронасоса,

7 — передняя опора двигателя,

8 — шатун,

9 — распределительный вал,

10 — болт крепления шкива коленчатого вала,

11 — упорная плита распределительного вала,

12 — коленчатый вал,

13 — кожух шестерен распределения,

14 — поршневой палец,

15 — блок двигателя,

16 — резиновое уплотнительное кольцо гильзы цилиндров,

17 — шестерня привода распределительного вала,

18 — поршень,

19 — гильзы цилиндров,

20 — шестерня привода топливного насоса,

21 — вентилятор,

22 — впускной клапан,

23 — выпускной клапан,

24 — крестовина вентилятора,

25 — головка цилиндров,

26 — колпак головки цилиндров,

27 — грузовая проушина,

25 — трубка подвода масла к валику коромысел,

29 — валик коромысел,

30 — воздухозаборный патрубок компрессора,

31 — воздухоподводящий патрубок,

32 — турбокомпрессор,

33 — выпускной патрубок,

34 — трубка отвода топлива от форсунок в топливный бак,

35 — выпускной коллектор,

36 — указатель для установки поршня в в.м.т.,

37 — кожух маховика,

38 — маховик,

39 — болт крепления маховика,

40 — задний маслоприемник масляного насоса,

41 — крышка коренного подшипника,

42 — масляный насос,

43 — вкладыш коренного подшипника коленчатого вала,

44 — упорное полукольцо коленчатого вала,

45 — крышка шатуна,

46 — картер.

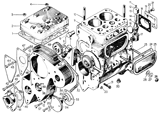

Сжатие

Поршень поднимается из н.м.т. в в.м.т.; при закрытых клапанах 22 и 23 воздух сжимается, а температура его повышается. В конце такта сжатия в цилиндры двигателя впрыскивается форсункой 14-69-117СП 32 (см. рис. 4) топливо, которое растекается тонкой пленкой по стенке камеры сгорания поршня 18 (см. рис. 3). Соприкасаясь с нагретой стенкой, оно испаряется, перемешивается с нагретым воздухом, совершающим вихревое движение, и самовоспламеняется при температуре воздуха в камере 873—973 К (600—700 °С). Благодаря хорошему перемешиванию топлива с воздухом эта смесь сгорает полностью, обусловливая высокую топливную экономичность двигателя не более 244,9 г/кВт • ч (180 г/л. С. • ч).

1 — трубка подвода масла к коренному подшипнику коленчатого вала,

2 — фильтр грубой очистки топлива,

3 — масломерная линейка,

4 — распределительный вал,

5 — главный маслопровод,

6 — задняя лата крепления двигателя,

7 — топливный насос,

8 — кронштейн толкателей,

9 — центробежный масляный фильтр,

10 — валик декомпрессора,

11 — штанга толкателя,

12 — штанга декомпрессора,

13 — масляный фильтр турбокомпрессора,

14 — водоотводная труба,

15 — бензобак,

16 — регулировочный винт коромысла,

17 — стопор валика коромысел,

18 — валик коромысел,

19 — стойка валика коромысел,

20 — клапанная пружина наружная,

21 — клапанная пружина внутренняя,

22 — коромысло,

23 — сухарик,

24 — втулка клапана,

25, 37 — клапан,

26 — трубка подвода масла к турбокомпрессору,

27 — трубка слива масла из турбокомпрессора,

28 — турбокомпрессор,

29 — валик для заводки пускового двигателя,

30 — воздухоподводящий патрубок,

31 — рычаг крепления форсунки,

32 — форсунка,

33 — выпускной коллектор,

34 — стакан форсунки,

35 — впускной коллектор,

36 — головка цилиндров пускового двигателя,

38 — блок цилиндров пускового двигателя,

39 — поршень,

40 — впускной и выпускной коллекторы,

41 — шатун,

42 — крышка клапанной камеры,

43 — толкатель пускового двигателя,

44 — кулачковый валик,

45 — коленчатый вал пускового двигателя,

46 — поддон,

47 — спускная пробка с магнитом.

Рабочий ход

Газы, образующиеся при сгорании, расширяясь, давят на днище поршня, в результате чего поршень движется вниз от в.м.т. к н.м.т. и через шатун 8 передает усилие на кривошип коленчатого вала 12, заставляя вал вращаться.

Выпуск

Поршень движется от н.м.т. к в.м.т., отработавшие газы выталкиваются через открытый выпускной клапан 23. После выпуска отработанных газов весь рабочий процесс повторяется.

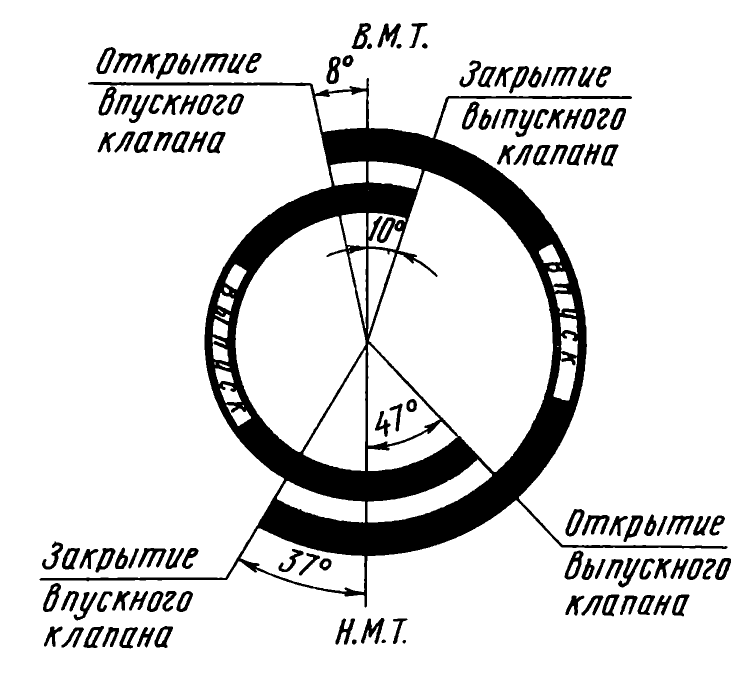

Рабочие ходы в цилиндрах двигателя следуют один за другим в порядке работы цилиндров: 1—3—4—2. Для лучшего протекания рабочего процесса клапаны 22 и 23 открываются и закрываются с опережением открытия и запаздыванием закрытия, как показано на рис. 5. Опережение открытия и запаздывание закрытия впускного клапана обеспечивают лучшее наполнение цилиндра воздухом, что очень важно для полного сгорания топлива. Эти процессы необходимы для полного удаления отработанных газов из цилиндров двигателя.

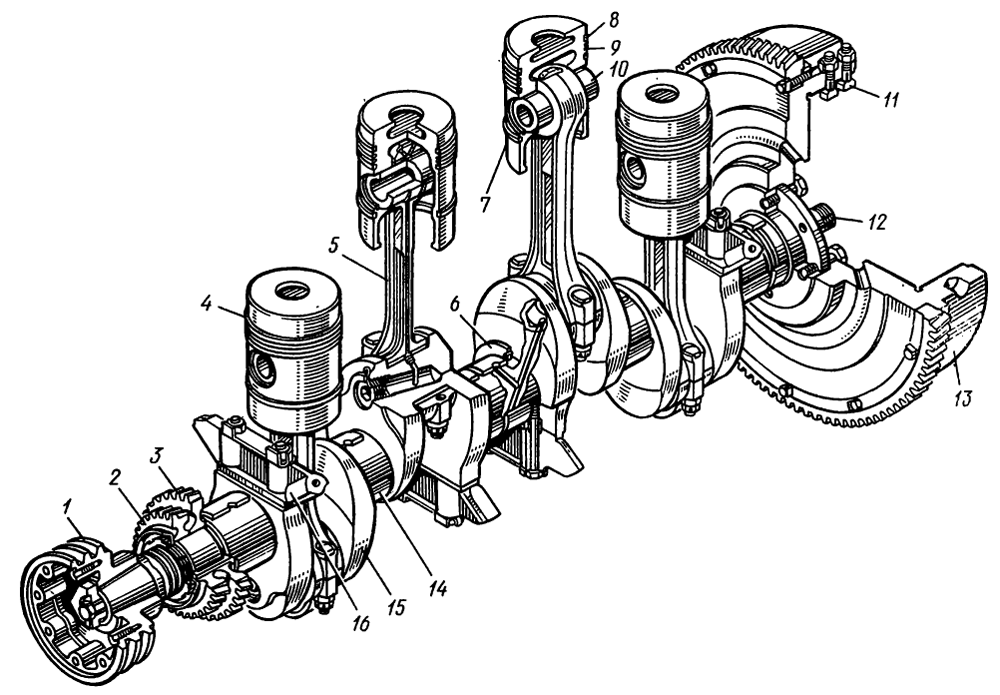

Кривошипно-шатунный механизм Т-130М

Устройство механизма

Кривошипно-шатунный механизм,преобразующий прямолинейное возвратнопоступательное движение поршней во вращательное движение коленчатого вала 16-03-112сп, состоит из цилиндров, поршней с кольцами, шатунов, коленчатого вала с маховиком. Все детали механизма размещены в блоке.

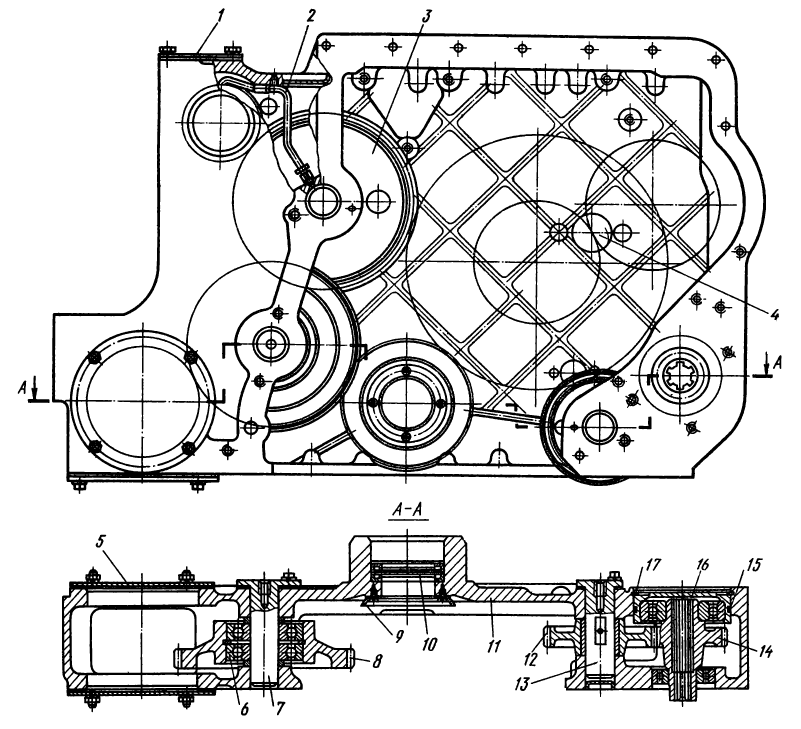

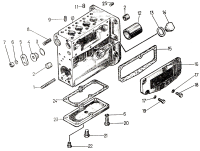

Блок 19 (рис. 6) литой чугунный имеет три вертикальные перегородки, которые вместе с передней и задней стенками служат опорами коленчатому валу.

1 - смотровое отверстие кожуха маховика (лючок),

2 - плоскость крепления кронштейнов толкателей,

3 - отверстие (полость) для штанг толкателей,

4 - малые шпильки крепления головки цилиндров,

5 - прокладка головки цилиндров,

6 - водоотводной канал,

7 - головка цилиндров,

8 - направляющие втулки клапанов,

9 - водяная рубашка головки цилиндров,

10 - впускной канал головки цилиндров,

11 - выпускной канал,

12 - большие шпильки крепления головки цилиндров,

13 - направляющий колпачок-дефлектор,

14 - гайка крепления стакана форсунки,

15 - стакан форсунки,

16 - медная прокладка,

17 - гильзы цилиндров,

18 - водяная рубашка блока,

19 - блок цилиндров,

20 - резиновые уплотнительные кольца,

21 - трубка подвода масла к осям промежуточных шестерен и передней втулке распределительного вала,

22 - кожух шестерен распределения,

23 - сальники уплотнения носка коленчатого вала, маслоотражательная шайба,

25 - корпус подшипника,

26 - шестерни привода гидронасоса НШ-32УЛ,

27 - шарикоподшипники,

28 - шпилька крепления коренных подшипников коленчатого вала,

29 - штуцер подвода масла к коренным подшипникам коленчатого вала,

30 - крышка первого коренного подшипника,

31 - трубка подвода масла к первому коренному подшипнику,

32 - крышка второго коренного подшипника,

33 - главный маслопровод,

34 - трубка подвода масла ко второму коренному подшипнику,

35, 38 - трубки подвода масла к третьему (среднему) коренному подшипнику,

36 - крышка третьего (среднего) коренного подшипника,

37 - средние опорные втулки распределительного вала,

39 - крышка четвертого коренного подшипника,

40 - трубка подвода масла к четвертому коренному подшипнику,

41 - спускная пробка,

42 - крышка пятого (заднего) коренного подшипника,

43 - гдеревянные прокладки уплотнения крышки пятого (заднего) коренного подшипника,

44 - кожух маховика,

45 - втулка заднего опорного подшипника распределительного вала,

46 - заглушка.

В гнездах перегородок и стенок блока и крышек 30, 32, 36, 39 и 42 подшипников Т-130 размещены верхние и нижние вкладыши коренных подшипников. От проворачивания вкладыши удерживаются «усиками», входящими в пазы блока и крышек подшипников. Крышки подшипников невзаимозаменяемые, порядковые номера их выбиты с одной стороны на плоскости прилегания гайки крепления крышек и гнездах перегородок блока. В передней и задней стенках, и в средней перегородке блока имеются отверстия, в которые запрессованы опорные втулки 37 и 45 подшипников распределительного вала.

К стенке блока крепится главный маслопровод 33. Заднее крепление маслопровода подвижное, что позволяет ему удлиняться при нагревании. В отверстия блока с конической резьбой ввернуты штуцеры трубок 21, подводящих масло от переднего коренного подшипника к передней опоре распределительного вала, осям большой и малой промежуточных шестерен, расположенных в кожухе шестерен распределения, и к уравновешивающему механизму.

В нижнюю и заднюю плоскости блока запрессованы штифты для установки уравновешивающего механизма, картера и кожуха маховика 44. В нижней плоскости блока находится канал, по которому масло от масляного насоса поступает к маслораспределительной плите и к центробежному фильтру.

К наклонной обработанной плоскости блока прикреплен пусковой двигатель 17-23сп. Водораспределительная камера блока сообщается с водяной рубашкой 18 четырьмя отверстиями. К водораспределительной камере подходит труба, по которой вода от водяного насоса поступает в блок дизельного двигателя и в водяную рубашку пускового двигателя.

В передней крышке водораспределительной камеры имеется краник, через который спускают воду из рубашки цилиндров.

С правой стороны блока находятся четыре люка для осмотра коренных и шатунных подшипников, люки под кронштейны толкателей и литое отверстие для стока масла от центробежного фильтра. Там же имеется отверстие, в которое вставлена трубка с резиновым уплотнительным кольцом. По этой трубке масло подводится к регулятору.

Боковые стенки блока плавно переходят в боковые стенки картера.

Литой алюминиевый картер 46 (см. рис. 3) крепится к нижней плоскости блока; он состоит из двух половин, скрепленных болтами. Картер имеет два люка для доступа и осмотра масляного насоса, маслоприемников и некоторых деталей кривошипно-шатунного механизма. В крышку правого люка вставлена масломерная линейка 3 (см. рис. 4). В среднем и переднем углублениях картера имеются спускные отверстия, закрытые пробками. В пробку 47 вмонтирован магнит для улавливания металлических частиц из масла.

Гильзы цилиндров 17 (см. рис. 6), отлитые из специального легированного чугуна, вставлены в четыре вертикальных отверстия блока. Внутренняя поверхность гильз для повышения износостойкости закалена токами высокой частоты (ТВЧ). Пространство между стенками блока и гильзами образует водяную рубашку у каждого цилиндра.

Поршень 4 (рис. 7), отлитый из алюминиевого сплава, имеет три канавки для компрессионных колец 8 и 9 и две канавки для маслосъемных 7. В бобышках поршня имеются кольцевые канавки для замковых колец, ограничивающих осевое перемещение плавающего поршневого пальца 10. Нижняя часть поршня, перемычки между кольцами и верхняя часть (выше верхнего компрессионного кольца) в поперечном сечении имеют овальную форму, а в продольном — бочкообразную. Поршень такой формы не заклинивается при относительно небольшом зазоре между нижней частью поршня и гильзой цилиндра.

1 — шкив привода вентилятора,

2 — шестерня привода механизма газораспределения,

3 — шестерня привода гидронасоса,

4 — поршень,

5 — шатун,

б — упорные полукольца,

7 — нижнее маслосъемное кольцо,

8 — верхнее компрессионное кольцо,

9 — конусное компрессионное кольцо,

10 — поршневой палец,

11 — ведущие пальцы муфты сцепления. 12 опора подшипников сцепления,

13 — маховик,

14 — вкладыш коренных подшипников,

15 — коленчатый вал,

15 — противовес.

Гильзы цилиндров 01466-2 и поршни изготовляют четырех размерных групп, обозначаемых клеймами: М, С1 С2, Б.

Для обеспечения минимального температурного зазора (0,34—0,38 мм) между гильзой и нижней частью поршня необходимо комплектовать гильзы и поршни одинаковой размерной группы. Разница в массе поршней в одном двигателе не должна быть более 10 г.

Поршневые кольца 7, 8, 9 изготовлены из легированного чугуна. Наружная поверхность верхних трапецеидального компрессионного 8 и маслосъемного колец хромирована. Второе и третье компрессионные кольца 9 конусные, их устанавливают на поршень так, чтобы торец меньшего диаметра, на котором нанесена метка «верх», был обращен в сторону днища поршня. В канавку поршня под верхним маслосъемным кольцом установлен пружинный расширитель, сохраняющий давление рабочих поясков кольца на стенку гильзы цилиндра. Зазоры в стыке (замке) новых компрессионных поршневых колец (верхних) составляют 0,9—1,2 мм, второго и третьего— 0,6—0,9, маслосъемных — 0,45—0,75 мм. Замки колец на поршне необходимо устанавливать под углом 120° друг к другу.

Шатун 16-03-114сп 5 штампованный, стальной, имеет стержень двутаврового сечения и две головки. В верхнюю головку запрессована бронзовая втулка. В разъеме нижней головки установлен шатунный подшипник, состоящий из двух сталеалюминиевых вкладышей (верхнего и нижнего). По кольцевой канавке верхнего вкладыша из коленчатого вала подводится масло в стержень шатуна для смазывания поршневого пальца и охлаждения днища поршня. Днище поршня охлаждается маслом, впрыскиваемым из двух отверстий в верхней головке шатуна. Крышка нижней головки шатуна крепится двумя призонными болтами с корончатыми гайками. Разница в массе шатунов в одном двигателе не должна быть более 35 г. По диаметру отверстия во втулке верхней головки шатуны и поршневой палец делят на две группы; шатун и поршневой палец должны быть одной размерной группы.

Коленчатый вал 15 штампованный, стальной. Для подачи масла к шатунным подшипникам в коленах вала просверлены каналы, соединяющие рабочие поверхности коренных и шатунных шеек. В полостях шатунных шеек масло, поступившее от главной магистрали, подвергается центробежной очистке для снижения износа шатунных вкладышей и шеек вала. На переднем конце коленчатого вала на шпонках посажены ведущие шестерни 2 и 3 для привода механизма газораспределения и гидронасосов и шкив 1— для привода вентилятора. Передний торец коленчатого вала имеет резьбу под болт крепления шкива и левую резьбу для стопорного болта. Ведущие шестерни закреплены гайкой со стопорной пластиной.

Для уплотнения переднего и заднего концов коленчатого вала на пятой коренной шейке и на носке вала нарезаны маслосгонные резьбы.

Коленчатый вал удерживают от продольных перемещений сталеалюминиевые упорные полукольца 6, установленные в расточках средней перегородки блока и крышки подшипника. Между сталеалюминиевыми упорными полукольцами и щеками средней коренной шейки вала имеется зазор 0,1—0,5 мм.

Уравновешивают центробежные силы коленчатого вала четыре противовеса 16, прикрепленные к щекам вала болтами со стопорной пластиной.

Шатунные и коренные шейки коленчатого вала для повышения их износостойкости закалены токами высокой частоты.

Маховик 13 литой чугунный крепится болтами к фланцу коленчатого вала; между маховиком и фланцем коленчатого вала установлена опора 12 подшипников муфты сцепления. На маховик напрессован зубчатый венец для зацепления его с шестерней пускового двигателя при запуске основного дизельного двигателя.

В радиальные отверстия маховика вставлены шесть пальцев 11, головки которых входят в пазы ведущих дисков главной муфты сцепления. На наружную цилиндрическую и торцовую поверхности нанесены установочные метки «ВМТ 1—4 цил» и «ВМТ 2—3 цил» и градуировка в градусах, которыми пользуются при регулировке зазора в клапанах и во время регулировки топливного насоса.

Маховик закрыт кожухом 44 (см. рис. 6), прикрепленным к задней стенке блока. К кожуху маховика крепят лапы двигателя. Между лапами двигателя и лонжеронами рамы трактора установлены прокладки, которыми регулируют соосность коленчатого вала двигателя и ведущего вала коробки передач.

В лючке кожуха маховика 16-01-97 установлена стрелка-указатель 36 (см. рис. 3), которой пользуются при регулировке клапанов и проверке угла опережения подачи топлива насосом. Такая же стрелка находится в лючке верхней половины кожуха главной муфты сцепления. Ею пользуются при регулировке клапанов и проверке угла опережения подачи топлива насосом, когда двигатель находится на тракторе.

Чугунная головка 7 (см. рис. 6) блока отлита на два цилиндра и крепится к блоку шпильками 4 и 12. Между головкой и блоком установлена медно-асбестовая прокладка 5. Каждая головка имеет четыре клапана и две латунные втулки-стаканы 15 форсунок. Клапаны прижимаются к гнездам пружинами.

Водяные рубашки 9 и 18 головки и блока сообщаются через восемь отверстий, в которые запрессованы колпачки-дефлекторы 13 с боковыми отверстиями, направляющие струю воды из блока на перемычки между клапанными гнездами и к втулкам-стаканам форсунок.

Окна для штанг толкателей и штанг декомпрессионного механизма головки сообщаются с такими же окнами 3 в блоке. В верхнюю плоскость головки запрессованы чугунные стойки 19 (см. рис. 4) с валиком коромысел и основание колпака.

Уход за кривошипно-шатунным механизмом

Необходимо своевременно менять смазку в картере двигателя, очищать картер от отложений, промывать центробежный масляный фильтр и сетки переднего, центрального и заднего маслоприем-ников. При текущем ремонте промывают картер, осматривают и проверяют шплинтовку шатунных болтов. Следует вывернуть заглушки, очистить и промыть полости шатунных шеек коленчатого вала. После установки заглушек меняют шплинты.

В верхней головке шатуна прочищают отверстия, по которым подается масло для охлаждения поршня.

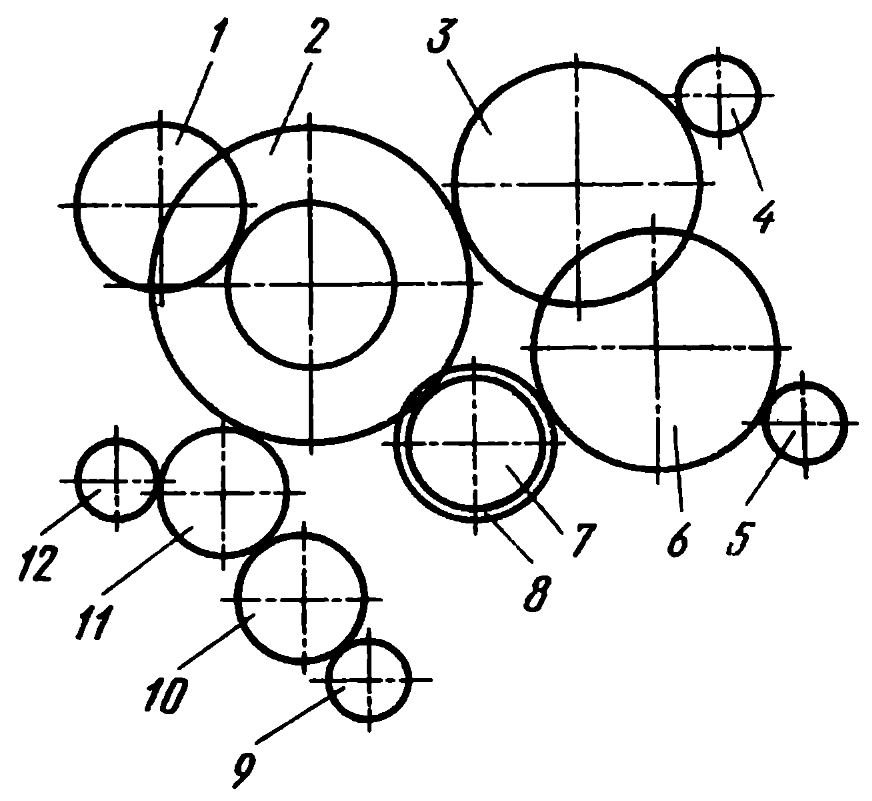

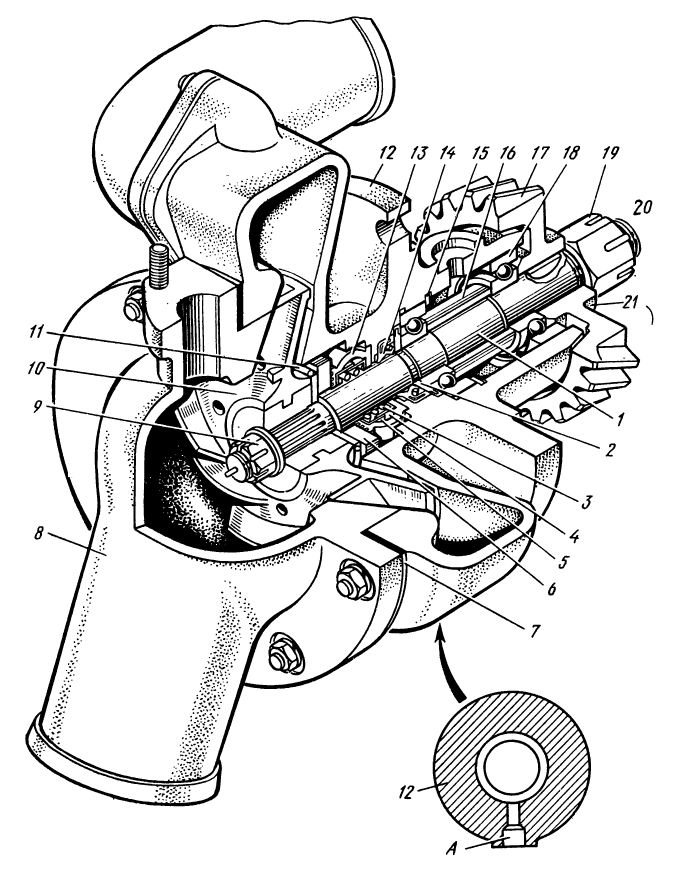

Механизм привода двигателя к агрегатам Т-130М

Механизм привода передает вращение от шестерни коленчатого вала двигателя к распределительному валу, регулятору, топливному, водяному и масляному насосам, уравновешивающему механизму дизельного двигателя, масляным насосам гидросистемы управления сцеплением и муфтами поворота трактора и гидросистемы управления навесным механизмом.

Схема расположения шестерен механизма привода показана на рис. 8. В кожухе механизма привода размещены на валах промежуточная шестерня 3 (рис. 9) привода водяного насоса и промежуточная шестерня 8 привода масляного насоса гидросистемы управления навесным механизмом. Малая промежуточная шестерня 12 приводит во вращение шестерню 14, шестерню привода масляного насоса и уравновешивающего механизма дизельного двигателя. Шестерня 14 приводит во вращение насос гидросистемы управления сцеплением и механизмом поворота трактора. Для подвода масла к осям промежуточных шестерен во фланце кожуха просверлены косые каналы, совпадающие с отверстиями в блоке. В передней стенке кожуха имеется отверстие — окно 4, которым пользуются при установке топливного насоса. В нижней части кожуха имеется шейка-цапфа, которая входит в отверстие передней опоры двигателя. Сверху на кожухе механизма привода (со стороны топливного насоса) имеется площадка для установки генератора переменного тока. К обработанным площадкам кожуха прикрепляют кронштейны натяжного ролика и вентилятора. В кожухе над водяным насосом имеется люк с крышкой 1 для проверки бокового зазора между зубьями шестерен. К нижнему фланцу кожуха крепится передняя часть картера. К кожуху прикреплены водяной насос, масляные насосы гидросистемы управления навесной системой, главной муфтой сцепления и муфтами поворота трактора, а также устройство для включения и выключения гидронасоса навесной системы.

1 — шестерня привода топливного насоса,

2 — шестерня распределительного вала большая,

3 — шестерня промежуточная привода к водяному насосу,

4 — шестерня привода водяного насоса,

5 — шестерня привода гидронасоса управления навесным оборудованием,

6 — шестерня промежуточная привода гидронасоса,

7 — шестерня коленчатого вала малая,

8 — шестерня коленчатого вала большая,

9 — шестерня привода уравновешивающего механизма,

10 — шестерня привода масляного насоса и уравновешивающего механизма,

11 — шестерня промежуточная малая,

12 — шестерня привода гидронасоса управления сцеплением и муфтами поворота.

Кожух шестерен 16-01-100 центрируется относительно блока двумя установочными штифтами, запрессованными в блок.

Шестерни коленчатого и распределительного валов, привода регулятора и топливного насоса вводятся в зацепление так, чтобы меченый зуб шестерни 7 (см. рис. 8) коленчатого вала входил в меченую впадину большого венца шестерни 2 распределительного вала, а меченый зуб малого венца этой шестерни — в меченую" впадину шестерни 1 регулятора и топливного насоса. Между зубьями каждой пары шестерен, находящихся в зацеплении, должен быть зазор 0,08—0,40 мм.

1 — крышка люка для замера зазора между зубьями шестерен,

2 — трубки подвода масла к подшипникам водяного насоса,

3 — промежуточная шестерня привода водяного насоса,

4 — окно для наблюдения за зацеплением по меткам шестерен привода топливного насоса,

5 — технологическая крышка,

6 — шарикоподшипник,

7 — ось шестерни привода гидронасоса,

8 — промежуточная шестерня привода гидронасоса,

9 — маслоотражательная шайба,

10 — уплотняющие сальники,

11 — кожух шестерен распределения,

12 — промежуточная шестерня привода гидронасоса управления сцеплением и муфтами поворота,

13 — ось промежуточной шестерни привода гидронасоса,

14 — шестерня привода гидронасоса управления сцеплением и муфтами поворота,

15 — резиновое уплотнительное кольцо,

16 — корпус шарикоподшипника,

17 — стопорное кольцо.

Для регулировки бокового зазора между зубьями шестерен после установки кожуха и соединения шестерен по меткам необходимо под кронштейн привода масляного насоса и(корпус регулятора установить регулировочные прокладки общей толщиной не более 0,3 мм.

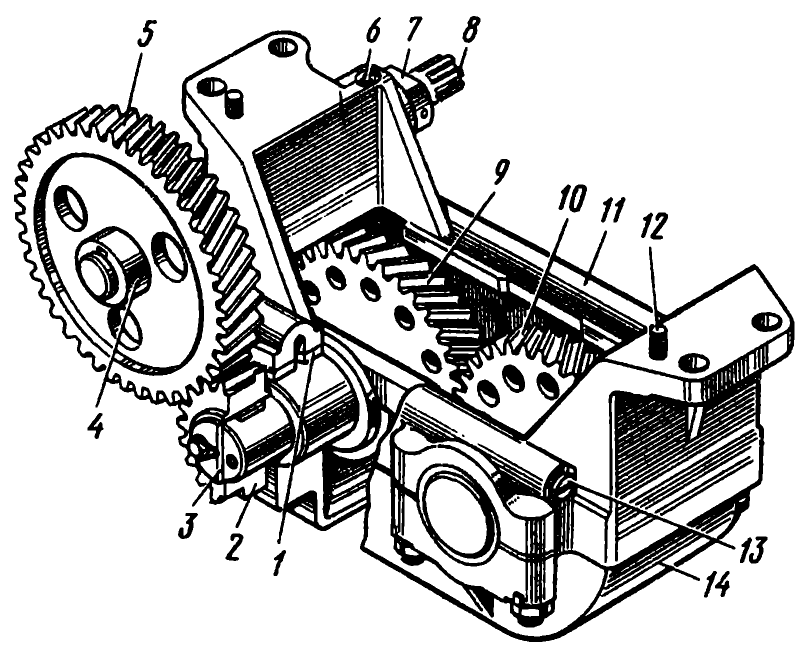

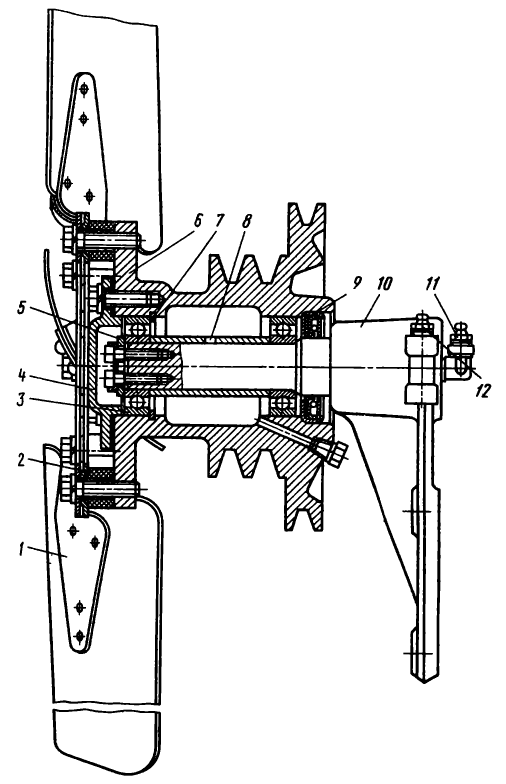

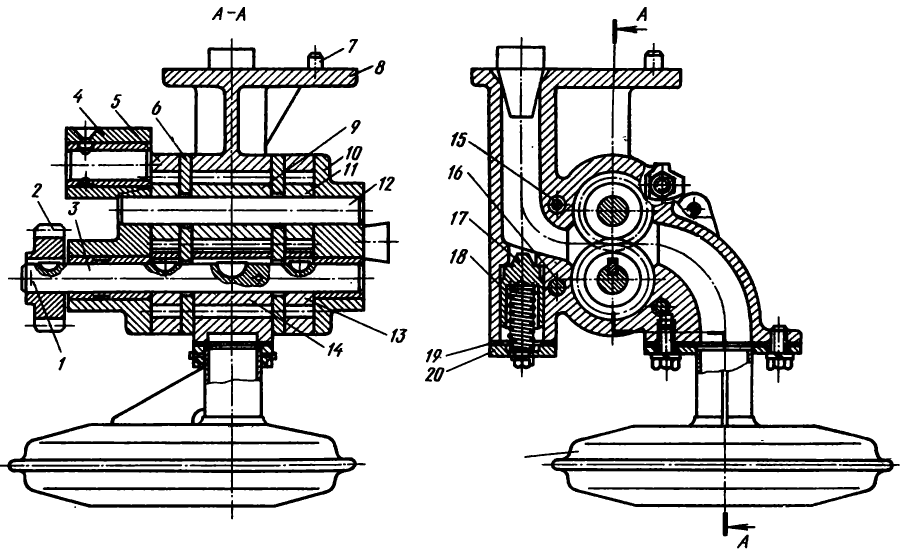

Уравновешивающий механизм Т-130М

Уравновешивающий механизм 51-66-1сп предназначен для уменьшения вибрации двигателя путем уравновешивания сил инерции второго порядка поступательно-движущихся масс грузами-противовесами 9 и 10 (рис. 10) механизма. Он крепится к блоку двигателя в передней его части четырьмя болтами и центрируется двумя штифтами. Уравновешивающий механизм состоит из корпуса 11 с бронзовыми опорными втулками 1, двух противовесов, выполненных за одно целое с зубчатыми венцами и опорными шейками, двух шестерен 5 и 2 привода и промежуточного валика 8. Опорные втулки противовесов имеют на бурте лыски, которые, упираясь в выступы на корпусе механизма, удерживают втулки от проворачивания.

1 — втулка,

2 — шестерня привода механизма,

3 — шайба,

4, 12 — штифт,

5 — шестерня привода масляного насоса,

6 — штифт-заглушка,

7 — кольцо,

8 — промежуточный валик,

9, 10 — противовесы,

11 — корпус,

13 — заглушка масляного канала 14 — поддон.

Привод механизма осуществляется от шестерни 5 привода масляного насоса, посаженной на промежуточном валике. Промежуточный валик соединен шлицевой муфтой с валиком привода масляного насоса. От осевого перемещения промежуточный валик удерживается кольцом 7, закрепленным на валике штифтом.

Подшипники противовесов и промежуточного валика смазываются маслом, поступающим под давлением из главной магистрали блока по каналам, просверленным в корпусе механизма.

Зубья всех шестерен уравновешивающего механизма смазываются распыленным маслом, образующимся во внутрикартерном пространстве при работе двигателя.

Для правильного зацепления зубчатых венцов противовесов метки «С» на зубе и впадине зубьев обоих венцов должны совпадать. Метка риска на обработанном приливе поддона 14 должна совпадать с меткой-риской на зубе шестерни 2 привода уравновешивающего механизма при установке его на двигатель (метка «ВМТ 1—4 цил» или «ВМТ 2—3 цил» на маховике располагается против острия указателя, а поршни находятся в в.м.т.). При этом метки «С» на зубьях венцов противовесов должны совпадать.

Механизм газораспределения Т-130М

Газораспределительный механизм в определенные моменты открывает и закрывает впускные и выпускные клапаны двигателя.

Устройство механизма газораспределения

Механизм газораспределения состоит из распределительного вала 4 (см. рис. 4), толкателей, кронштейнов толкателей S, штанг 11 толкателей, коромысел 22 клапанов с регулировочными винтами и контргайками, валиков 18 коромысел с распорными пружинами, стоек 19 валиков коромысел, клапанов 25, клапанных пружин 20 и 21, направляющих втулок 24 клапанов, тарелок пружин и сухариков 23 крепления пружин.

Стальной кулачковый распределительный вал 4 вращается на трех втулках, запрессованных в блок дизельного двигателя. Кулачки и шейки вала закалены ТВЧ.

На шейках вала имеются спиральные канавки, по которым затягивается масло внутрь подшипника во время вращения вала. На переднем конце распределительного вала установлена двойная шестерня, большой венец которой входит в зацепление с шестерней коленчатого вала, а малый— с шестерней привода валика регулятора топливного насоса. Между шестерней и передней шейкой вала зажат упорный бронзовый диск, ограничивающий продольное перемещение вала в пределах 0,1—0,33 мм.

Толкатели изготовлены из специального чугуна. Стержень толкателя высверлен; в плоское донышко его упирается нижний наконечник штанги 11 толкателя. Масло к тарелке толкателя подводится из полости стержня через отверстие в толкателе.

Толкатели вставлены в отверстия четырех чугунных кронштейнов 8 (по два толкателя в каждом кронштейне), прикрепленных к блоку четырьмя болтами. Два призонных болта обеспечивают определенное положение кронштейнов с толкателями относительно блока. Толкатели в кронштейнах удерживаются пружинными стопорными кольцами, установленными в кольцевые канавки в верхней части стержней.

Оси толкателей в блоке смещены относительно середины кулачков распределительного вала, что приводит к вращению толкателей во время работы и уменьшению износа тарелки и стержня толкателей.

Стальные штанги 11 толкателей трубчатые. В шаровую чашечку верхнего конца штанги упирается регулировочный винт, ввернутый в коромысло 22 клапана. Нижний конец штанги наконечником упирается в дно отверстия толкателя. Наконечники штанги цементированы и закалены.

Коромысло 22 клапана отлито из стали. В отверстие средней его части запрессована бронзовая втулка. В резьбовое отверстие коромысла ввернут регулировочный винт. На этом же конце коромысла имеется выступ с площадкой, в которую во время пуска двигателя упирается регулировочный наконечник штанги деком прессорного механизма. Рабочий конец коромысла, соприкасающийся со стержнем клапана и выступ на другом конце закалены. По каналам в коромысле масло поступает от бронзовой втулки к наконечнику штанги толкателя и к наконечнику штанги декомпрессорного механизма. Коромысла клапанов свободно надеты на стальные полые валики 18 и прижаты к стойкам распорными пружинами.

Валики 18 коромысел закалены ТВЧ. Внутри валика имеется канал, закрытый с обеих сторон заглушками. В этот канал масло поступает из главного маслопровода. Валики коромысел закреплены стопорами на чугунных стойках 19, которые прикреплены шпильками и гайками к головкам блока.

Впускной и выпускной клапаны. Впускной клапан 22 (см. рис. 3) изготовлен из хромистой стали, а выпускной 23 — из жаростойкой. На торцах тарелок клапанов имеется паз, в который вставляют приспособление для вращения клапанов во время притирки их к гнездам.

Клапаны перемещаются в направляющих втулках из антифрикционного серого чугуна, которые запрессованы в головку блока. Каждый клапан прижат к гнезду двумя пружинами с различным направлением навивки. В сжатом состоянии пружины удерживаются тремя сухариками, вставленными в кольцевую канавку на стержне клапана. Детали клапанно-распределительного механизма, расположенные на головках двигателя, закрыты колпаками.

Декомпрессионный механизм предназначен для принудительного открытия впускных клапанов с целью уменьшения компрессии в цилиндрах и облегчения прокручивания коленчатого вала дизеля пусковым двигателем перед запуском или вручную при регулировках.

На поверхности валика декомпрессора 10 (см. рис. 4) имеются четыре лыски, в которые упираются нижними концами штанги 12. На верхние концы штанг навернуты регулировочные наконечники с контргайками.

На конце валика закреплен рычаг декомпрессора, который поворачивают рукояткой, расположенной в кабине. Рычаг декомпрессора поворачивает валик, лыски которого поднимают штанги. Регулировочные наконечники штанг нажимают на специальные выступы коромысел впускных клапанов и открывают их. Рычаг имеет два фиксированных положения: «Пуск» и «Рабочее».

Уход за механизмом газораспределения

Периодически проверяют и регулируют тепловой зазор между коромыслом и торцом стержня клапана, а также между штангой декомпрессора и коромыслом впускного клапана. При необходимости притирают клапаны к гнездам.

Регулировка зазора в клапанах и в механизме декомпрессора

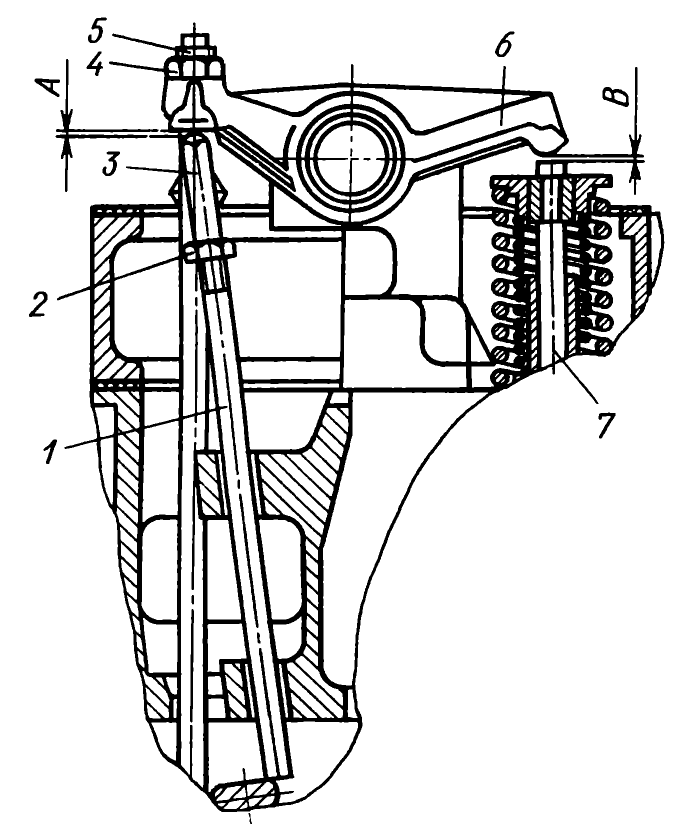

1 — штанга декомпрессора,

2, 4 — контргайка,

3 — наконечник штанги декомпрессора,

5 — регулировочный винт,

6 — коромысло,

7 — клапан:

А — зазор 0,45 — 1,0 мм,

В — зазор 0,3 мм.

Поворачивают коленчатый вал дизеля так, чтобы поршень регулируемых клапанов 14-02-33В был установлен в в.м.т. на такте сжатия (при этом оба клапана должны быть закрыты). Рычаг декомпрессора устанавливают в рабочее положение. После этого ослабляют контргайку 4 регулировочного винта 5 коромысла 6 и, отвинчивая или завинчивая винт, устанавливают зазор 0,3 мм между коромыслом и стержнями впускного и выпускного клапанов. Затем его проверяют щупом, затягивают контргайку 4, после чего проверяют зазор еще раз.

Далее ослабляют контргайку 2 регулировочного наконечника 3 штанги 1 декомпрессора. Отвинчивая или завинчивая наконечник штанги, устанавливают между штангой декомпрессора и коромыслом 6 впускного клапана зазор 0,45—1 мм. Затянув контргайку 2, еще раз проверяют зазор.

Возможные неисправности механизма газораспределения и способы их устранения

Если прослушивается стук клапанов 14-02-32, значит увеличен зазор между коромыслом и стержнем клапана.

Устраняют эту неисправность, регулируя указанный зазор.

Из-за осмоления выхлопного тракта вследствие продолжительной работы двигателя на малых холостых оборотах при температуре охлаждающей жидкости ниже 343 К (+ 70° С) изгибаются штанги толкателей. Для устранения этой неисправности необходимо вынуть штанги толкателей и выправить их или заменить новыми, а также «расходить» зависшие клапаны, смачивая их теплым керосином. После этого регулируют зазоры в клапанах, запускают двигатель и дают ему проработать под нагрузкой до выгорания смолистых отложений, закрыв двигатель теплым чехлом для поддержания температуры воды в пределах 353—363 К (80—90°С). При эксплуатации трактора необходимо поддерживать температуру воды не ниже 343 К (70°С).

Система охлаждения Т-130М

Система охлаждения служит для отвода теплоты от наиболее нагретых деталей двигателя (гильзы, блока, головки блока) и поддержания необходимого теплового режима двигателя.

На двигателе Д-160 применена водяная принудительная закрытого типа система охлаждения. В качестве охлаждающего агента используется вода или низкозамерзающая жидкость. Система охлаждения сообщается с атмосферой через паровоздушный клапан, который открывается при определенных условиях.

Устройство системы охлаждения

Система охлаждения (рис. 12) состоит из водяной рубашки блока 48 и головок цилиндров 38, водяного радиатора 130У.13.010-1 со шторкой 10, водяного насоса 2, вентилятора, термостата 37, термометра 45, подводящих и отводящих трубопроводов, спускных кранов 4 и 50.

1 — шестерня привода водяного насоса,

2 — водяной насос,

3 — шкив коленчатого вала,

4 — сливной кран,

5 — пробка сливного крана,

6 — нижний коллектор водяного радиатора,

7 — вентилятор,

8 — щиток,

9 — сердцевина водяного радиатора,

10 — шторка,

11 — масляные радиаторы,

12 — кронштейн вентилятора,

13 — ролик натяжения ремней,

14 — кронштейн ролика,

15 — кронштейн регулировочного винта,

16 — механизм натяжения ремней,

17 — регулировочный винт,

18 — ось кронштейна,

19 — крестовина вентилятора,

20 — крышка шкива вентилятора,

21 — упорная шайба,

22 — передний шарикоподшипник оси вентилятора,

23 — ось вентилятора,

24 — проставка,

25 — шкив вентилятора,

26 — втулка,

27 — ремень,

28 — сальник,

29 — перепускная трубка,

30 — крышха заливной горловины водяного радиатора с паровоздушным клапаном,

31 — паровой клапан,

32 — воздушный клапан,

33 — направляющая тросика управления шторкой,

34 — верхний коллектор водяного радиатора,

35 — соединительный рукав,

36 — крышка водоотводной трубы,

37 — термостаты,

38 — головка цилиндров,

39 — полость водяной рубашки охлаждения головки цилиндров,

40 — полость водяной рубашки охлаждения цилиндров двигателя,

41 — водоотводная труба,

42 — дефлекторы,

43 — патрубок подвода воды в рубашку блока цилиндров,

44 — патрубок подвода воды к блоку цилиндров пускового двигателя,

45 — термометр,

46 — датчик температуры воды,

47 — патрубок отвода воды из полостей головок цилиндров пускового двигателя,

48 — блок дизеля,

49 — крышки водораспределительного канала,

50 — сливной кран водяной рубашки блока цилиндров.

В систему охлаждения воду заливают через заливную горловину радиатора. В водоотводной трубе установлен датчик 46 дистанционного термометра. Воду из системы охлаждения сливают через краны в нижнем коллекторе радиатора и крышке водораспределительной камеры блока дизеля.

Водяной радиатор трубчатый, с паровоздушным клапаном, размещенным в крышке 30 заливной горловины, и шторкой 10. Сердце-вина 9 радиатора состоит из латунных плоскоовальных трубок, латунных охлаждающих пластин и двух трубных досок. Пластины и трубные доски надеты на трубки и припаяны к ним. К трубным доскам болтами крепятся верхний 34 и нижний 6 коллекторы. Сердцевина радиатора вместе с коллекторами установлена в раму радиатора. Снаружи на верхнем 34 коллекторе смонтированы паровоздушная трубка, заливная горловина, закрытая крышкой с паровоздушным клапаном. Внутри верхнего коллектора находится труба-успокоитель. К фланцу нижнего коллектора 6 крепится отводящий патрубок со спускным краном 4 радиатора. Впереди к водяному радиатору прикреплены масляные радиаторы 11 двигателя и трансмиссии. Между радиаторами установлена шторка 10 для регулирования потока воздуха, обдувающего сердцевину водяного радиатора. Шторка снабжена устройством для ее открытия и закрытия (трос с цепочкой и кольцом для захвата рукой). Чтобы поднять (закрыть) шторку, нужно потянуть за кольцо, накручивая трос на барабан, после чего стопорят барабан, передвинув цепочку в прорезь задней стенки капота трактора. Сердцевина водяного радиатора прикреплена к раме через амортизаторы. В верхней части радиатор связан с головками двумя регулируемыми по длине раскосами.

Паровоздушный клапан размещен в крышке 30 заливной горловины и состоит из парового 31 (наружного) и воздушного 32 (внутреннего) клапанов. Паровой клапан при надевании крышки пружиной прижимается к седлу горловины. Он открывается при избыточном давлении пара в коллекторе 59 кПа, предохраняя водяную систему от разрыва. Благодаря избыточному давлению в радиаторе температура начала кипения воды повышается до 381—383 К (108— 110°С), что снижает расход воды.

Воздушный клапан смонтирован в тарелке парового клапана. При остывании двигателя, когда в системе создается разряжение (0,98— 11,8 кПа) вследствие конденсации паров и уменьшения объема воды, воздушный клапан открывается, впуская атмосферный воздух. Паровоздушный клапан сообщается с атмосферой через паровоздушную трубку, приваренную к заливной горловине. Водяной насос центробежного типа создает принудительную циркуляцию охлаждающей жидкости, крепится слева сверху болтами к передней стенке кожуха шестерен распределения.

Насос 16-08-140сп состоит из корпуса 12 (рис. 13), пятилопастной крыльчатки 10, закрепленной на валу гайкой 5, самоподжимногр торцевого уплотнения 13у валика 1 и шестерни привода 17. Корпус имеет три патрубка: по одному из них 8 вода от радиатора подводится к насосу, по перепускной трубке вода поступает из водоотводной трубы головок блока; по третьему патрубку вода подводится к водяным рубашкам основного и пускового двигателей. Вал насоса вращается в двух шарикоподшипниках 18. Масло к подшипникам поступает через отверстие в корпусе насоса из смазочной системы дизельного двигателя. Чтобы масло не перетекало по валику, в корпусе установлен резинокаркасный самоподжимной сальник 14.

1 — валик,

2 — маслоотражательная шайба,

3 — распорная пружина,

4, 5 — тарелки пружины,

5 — металлографитовая шайба уплотнения,

7 — прокладка,

8 — входной патрубок,

9 — гайка крепления крыльчатки,

10 — крыльчатка,

11 — кольцо из нержавеющей стали,

12 — корпус насоса,

13 — резиновая манжета самоподжимного торцового уплотнения,

14 — самопоДвижной сальник уплотнения,

15 — стопорное кольцо,

16 — дистанционная втулка,

17 — приводная шестерня,

18 — шарикоподшипник,

19 — гайка крепления приводной шестерни,

А — контрольное отверстие.

Воду в корпусе насоса удерживает самоподжимное торцевое уплотнение валика, состоящее из металлографитовой шайбы 6, кольца из нержавеющей стали, резиновой манжеты 13 и распорной пружины. Торцевые поверхности шайбы и кольца прижаты пружиной для надежного контактного уплотнения водяной полости корпуса.

От продольного перемещения вал удерживается шариковым подшипником 18, стопорным кольцом 15 и буртиком в корпусе 12.

На передний конец вала на шпонку посажена приводная шестерня 17. Эта шестерня вводится в зацепление с большой промежуточной шестерней механизма привода агрегатов двигателя.

Воду из системы охлаждения спускают через сливные отверстия в корпусе и входном патрубке насоса.

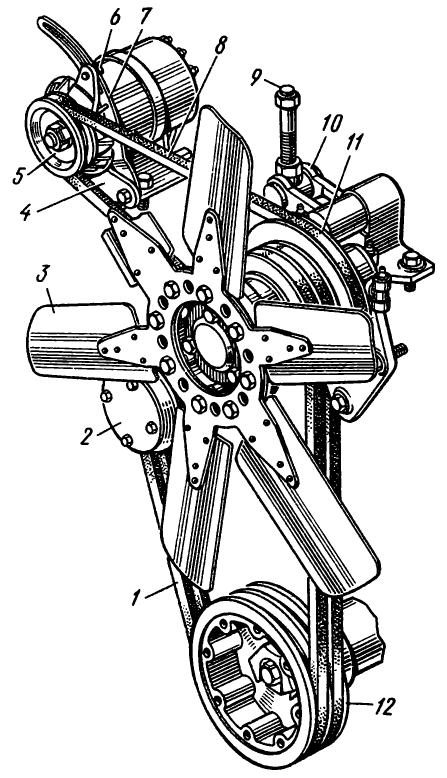

Вентилятор, создающий поток воздуха для обдува сердцевины радиатора, состоит из стального кронштейна 10 (рис. 14) с приваренной к нему осью, чугунного трехручьевого шкива 6, двойной штампованной крестовины 07146-1сп 1 с приклепанными к ней шестью лопастями и натяжного устройства. В два ручья шкива установлены ремни для привода вентилятора, в третий — ремень для привода генератора переменного тока.

1 — крестовина вентилятора,

2 — проставка,

3 — шарикоподшипник,

4 — крышка,

5 — упорная шайба,

6 — шкив вентилятора,

7 — пружинное кольцо,

8 — дистанционная втулка,

9 — самоподжимной уплотнительный сальник,

10 — кронштейн вентилятора с осью,

11 — масленка для смазывания шарикоподшипников,

12 — масленка для смазывания шейки передней опоры двигателя.

Шкив вращается на двух шариковых подшипниках 3 оси, между которыми установлена дистанционная втулка 5. Шкив закреплен на оси упорной шайбой 5 и болтами и удерживается от продольного перемещения наружной обоймой шарикоподшипника 3, пружинным кольцом 7 и крышкой 4, прикрепленной к шкиву болтами. Подшипники смазываются из масленки 11, ввернутой в ось шкива. Для предотвращения вытекания масла из правого подшипника и попадания в него грязи снаружи установлен самоподжимной сальник 9. Шкив и крестовина вентилятора в сборе с лопастями статически отбалансированы, вентилятор прикреплен к кожуху шестерен распределения.

Натяжение ремней регулируют натяжным роликом 2 (рис. 15), вращая винт 9, ввернутый в ось головки одного из двуплечих рычагов. Регулировочный винт стопорится контргайкой. Двуплечий рычаг шарнирно установлен на ось кронштейна, прикрепленного болтами к верхней стенке кожуха распределительных шестерен. На оси длинного плеча рычага на двух шариковых подшипниках находится натяжной ролик. Ремни 8 генератора натягивают, поворачивая генератор и отпустив предварительно болт 6 крепления планки 7.

1 — ремень вентилятора 11-16Х11-1650,

2 — ролик натяжения ремней,

3 — вентилятор,

4 — кронштейн генератора,

5 — генератор,

6 — болт крепления планки,

7 — планка,

8 — ремень генератора,

9 — регулировочный винт,

10 — кронштейн,

11 — шкив вентилятора,

12 — шкив коленчатого вала.

В ось ролика ввернут штуцер с трубкой. Верхний конец этой трубки подходит к масленке, через которую нагнетается смазка для подшипников натяжного ролика.

Термостат (рис. 16) предназначен для сокращения времени прогрева двигателя после его запуска. Вместе со шторкой радиатора термостат поддерживает на необходимом уровне температуру охлаждающей жидкости.

1 — клапан,

2 — седло клапана,

3 — ограничитель подъема клапана,

4 — гофрированный баллон (сильфон),

5 — наполнитель.

На двигателе имеются два термостата, установленные в отверстия коробки водоотводной трубы и закрепленные стопорным кольцом. В коробке водоотводной трубы имеется отверстие, сообщающееся с перепускной трубкой 29 (см. рис. 12) и водяным насосом 2.

Работа системы охлаждения

После запуска пускового двигателя, когда водяной насос 2 еще не работает, происходит термосифонная циркуляция воды. Нагретая в водяной рубашке пускового двигателя вода поднимается и по отводящей трубе 47 поступает в водяные рубашки головок дизеля и в сообщающуюся с ними водоотводную трубу. При закрытых клапанах термостатов 37 вода поступает по перепускной трубе 29 во всасывающую полость водяного насоса. Из полости водяного насоса холодная вода поступает в рубашку пускового двигателя на место поднявшейся нагретой воды по патрубкам 43 и 44.

Таким образом, вода во время работы пускового двигателя циркулирует по короткому пути — из водяной рубашки пускового двигателя в рубашку дизеля, прогревая головки и цилиндры дизеля для облегчения его запуска.

После запуска дизеля приводится во вращение крыльчатка водяного насоса, которая забирает воду из водоотводной трубы 41 через перепускную трубу и подает ее в переходной патрубок. Из переходного патрубка часть воды через водораспределительную камеру поступает в водяную рубашку блока 48 и в головку цилиндров 38, а часть воды идет в водяную рубашку пускового двигателя и через отводящий трубопровод направляется в головку цилиндров.

При температуре охлаждающей воды в системе ниже 343 К (70°С) клапаны термостатов 37 закрыты, т. е. прижаты к седлу фланца. При этом вода через перепускную трубу поступает прямо в насос из водоотводной трубы 41, вследствие чего она быстро нагревается в рубашках блока и головок. С повышением температуры воды, окружающей термостаты, смесь внутри сильфона испаряется, давление ее паров возрастает, сильфон растягивается и постепенно поднимает (открывает) клапан. В образовавшийся проход между клапаном и седлом вода поступает в радиатор и охлаждается там. Из радиатора вода забирается насосом 2 и хнова подается в водяные рубашки дизеля и пускового двигателя. По мере повышения температуры воды клапан термостата поднимается и достигает максимального значения при температуре воды 358 К (85°С) . При этой температуре вся вода проходит через радиатор по большому кругу циркуляции.

С понижением температуры воды давление пэров наполнителя в сильфоне уменьшается, клапан термостата прикрывается и уменьшает циркуляцию воды .через радиатор. От этого вода в рубашке блока и головке быстрее нагревается, далее действие термостата повторяется снова. Таким образом регулируется в определенном интервале тепловой режим двигателя.

Обслуживание системы

В водяном насосе между фланцем крепления и улиткой имеется контрольное сливное отверстие А (см. рис. 13), при засорении которого в случае нарушения уплотнения вода может попасть через кожух шестерен распределения в картер. Через 240 ч работы трактора необходимо очищать проволокой указанное отверстие.

Заправляют радиатор чистой водой. Затем отверстие горловины радиатора плотно закрывают крышкой. В радиатор перегретого двигателя нельзя заливать холодную охлаждающую жидкость, чтобы не образовались трещины в рубашках цилиндров или в головках.

В холодное время года по окончании работы следует слить всю воду из системы охлаждения, поставив трактор в горизонтальное положение и отвернув спускной кран 4 (см. рис. 12), смонтированный на водяном патрубке радиатора с левой стороны трактора. Для полного опорожнения водяной рубашки дизеля следует дополнительно открыть краник 50, ввернутый в крышку водораспределительной камеры блока с левой стороны дизеля.

Систему охлаждения следует периодически опорожнять для удаления скопившейся/грязи и осадков. Это нужно делать в конце рабочего дня, когда частицы грязи находятся во взвешенном состоянии и свободно сливаются с водой. Одновременно следует снимать крышку на задней стороне блока пускового двигателя, чтобы удалить осадки из водяной рубашки.

Периодически промывают и очищают водяную систему Седовым раствором, чтобы образующаяся на стенках накипь не ухудшала условий охлаждения дизеля. Кроме того, следует периодически очищать паровоздушный клапан в крышке зтливной горловины радиатора. Для этого тщательно очищают щеткой детали клапана, удалив все посторонние вещества. Во избежание повреждений уплотнений не следует промывать клапан в каком-либо очистительном растворе.

Признаком сильного засорения сердцевины радиаторов является быстрое нарастание температуры и кипение воды при нормальной эксплуатации трактора, если это не вызвано другими причинами. При сильном загрязнении необходимо снять радиатор с трактора. Если загрязнен один масляный радиатор, его очищают на тракторе, открыв только решетку радиатора. Пыль и грязь удаляют мягкой металлической щеткой. Масляную грязь разжижают керосином или дизельным топливом, впрыскивая их на поверхность радиатора шприцем или смачивая тряпкой.

Грязь, глубоко засевшую между пластинами водяных радиаторов, удаляют плоскими деревянными палочками.

Вычищенные радиаторы протирают сухой тряпкой или продувают сжатым воздухом. Незначительно загрязненные радиаторы промывают водой на тракторе. Подшипники вентилятора и натяжного ролика периодически смазывают и проверяют натяжение ремней.

Зимой запускают дизель только хорошо прогрев двигатель горячей водой.

Особое внимание обращают на прогрев водяного насоса, так как при минусовых температурах окружающей среды детали двигателя охлаждаются и на их внутренних стенках образуются капли конденсирующейся влаги, при замерзании которых крыльчатка «прихватывается» по торцам к корпусу и раструбу водяного насоса.

При запуске дизеля с непрогретым водяным насосом может разрушиться крыльчатка, выйти из строя водяной насос. Поэтому прогревают водяной насос, залив в дизель горячую воду.

Регулировка натяжения ремней вентилятора

Для натяжения ремней вентилятора нужно отпустить контргайку регулировочного винта 9 (см. рис. 15) и вращать винт до тех пор, пока прогиб ремня (при нажатии с усилием 40 Н) не будет достигать 8—14 мм. Необходимо помнить, что слабо натянутые ремни вентилятора при работе будут бить о шкивы и сильно изнашиваться, вызовут буксование, при котором произойдет перегрев двигателя. Слишком сильно натянутые ремни приведут к большим усилиям в подшипниках и напряжению в ремнях.

При вращении винта 9 по часовой стрелке двуплечий рычаг и натяжной ролик 2 поворачиваются также по часовой стрелке, увеличивая натяжение ремней. После натяжения ремней следует надежно затянуть контргайку винта и отрегулировать натяжение ремня генератора, повернув генератор на кронштейне. Ремень генератора должен прогибаться на 10—15 мм при нажатии на него с усилием 40 Н (4 кгс).

Смазочная система Т-130М

Смазочная система служит для уменьшения потерь мощности на трение, отвода теплоты от трущихся поверхностей и удаления из масла продуктов износа и частиц нагара. Смазка, находящаяся на поверхности гильзы, колец и поршня, обеспечивает уплотнение цилиндра.

1 — манометр (указатель давления масла),

2 — трубка подвода масла от маслораспределительной плиты к масляному фильтру турбокомпрессора,

3 — трубка подвода масла к валику коромысел и коромыслам,

4 — трубка слива масла из турбокомпрессора,

5 — трубка подвода масла к турбокомпрессору,

6 — масляный фильтр турбокомпрессора,

7 — редукционный клапан,

8 — трубка подвода масла к коренным и шатунным подшипникам коленчатого вала,

9 — шатун,

10 — поршень,

11 — пробка,

12 — трубка подвода масла к втулкам промежуточной шестерни и уравновешивающего механизма,

13 — трубки подвода масла к втулкам большой промежуточной шестерни, передней втулке распределительного вала, втулкам валика привода и вертикального валика регулятора топливного насоса,

14 — масляный радиатор,

15 — трубка отвода масла из масляного радиатора к центробежному масляному фильтру,

16 — уравновешивающий механизм,

17 — передний маслоприемник передней откачивающей 1 секции масляного насоса,

18 — спускная пробка картера,

19 — масломерная линейка,

20 — маслопровод от центробежного масляного фильтра к масляному радиатору,

21 — редукционный клапан масляного насоса,

22 — центральный маслоприем-ник масляного насоса,

23 — спускная пробка с магнитом,

24 — масляный насос,

25 — центробежный масляный фильтр,

26 — редукционный клапан,

27 — задний маслоприемник задней откачивающей секции масляного насоса,

28 — маслораспределительная плита,

29 — главный маслопровод.

Устройство системы смазки

Смазочная система комбинированного типа состоит из масляного насоса 29-09-124сп 22 (рис. 17) с приводом и маслопрйемниками 17 и 27, полнопоточного центробежного масляного фильтра 25, маслораспределительной плиты 28, масляного радиатора 14, манометра (указателя давления масла) 1, маслозаливной горловины с сапуном, масломерной линейки 19 и маслопроводов.

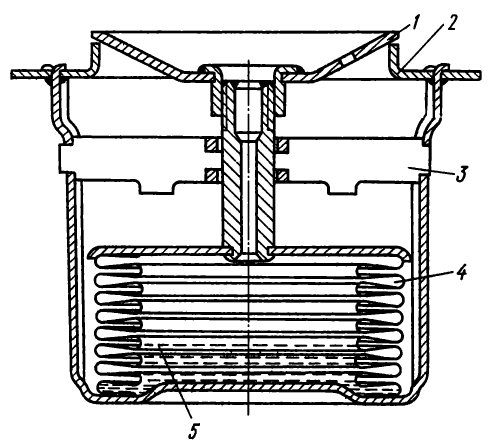

Масляный насос шестеренчатый, трехсекционный (рис. 18): две секции откачивающие, одна — нагнетающая. Откачивающие секции перекачивают масло из переднего и заднего углублений картера в среднюю, более глубокую ванну. Нагнетающая секция всасывает масло из среднего углубления картера и подает его в магистраль.

1 — стопорный штифт,

2 — приводная шестерня,

3 — валик ведущих шестерен,

4 — передняя крышка,

5 — корпус откачивающих секций,

6 — плита,

7 — установочный штифт,

8 — корпус нагнетательной секции,

9 — ведомая нагнетательная шестерня,

10 — задняя крышка,

11 — ведомая откачивающая шестерня,

12 — ось ведомых шестерен,

13 — ведущая откачивающая шестерня,

14 — ведущая нагнетательная шестерня,

15 — стяжная шпилька,

16 — призонная стяжная шпилька,

17 — предохранительный (редукционный) клапан,

18 — пружина предохранительного клапана,

19 — регулировочные прокладки,

20 — крышка предохранительного клапана.

Каждая секция состоит из пары цилиндрических шестерен, расположенных в корпусах. Между секциями установлены разделительные чугунные плиты 6, которые изолируют всасывающие и нагнетательные полости секций. Ведущие шестерни всех секций установлены на ведущем валу 3 насоса. Опорами вала служат бронзовые втулки, запрессованные в переднюю 4 и заднюю 10 крышки насоса. Ведущая шестерня. 14 нагнетательной секции дополнительно соединена с ведущим валом штифтом, удерживающим вал от продольного перемещения. Ведомые шестерни 9, 11 свободно вращаются на неподвижной чугунной оси 12, запрессованной в заднюю крышку. Крышки,-плиты и корпуса 5 и 8 секций соединены между собой шпильками 15 и 16.

К всасывающей полости нагнетательной секции прикреплен центральный маслоприемник. Корпус 8 этой секции имеет фланец для крепления насоса к нижней плоскости блока. При установке насоса канал на привалочной плоскости фланца совпадает с отверстием в блоке, по которому масло попадает от нагнетательной секции в масляную магистраль. В корпусе нагнетательной секции находится предохранительный клапан 17 с пружиной 18. При достижении определенного давления масла в нагнетательной полости клапан открывается и перепускает масло в картер, ограничивая давление, развиваемое насосом. Давление масла регулируют прокладками 19.

К крышкам насоса прикреплены трубопроводы заднего и переднего маслоприемников.

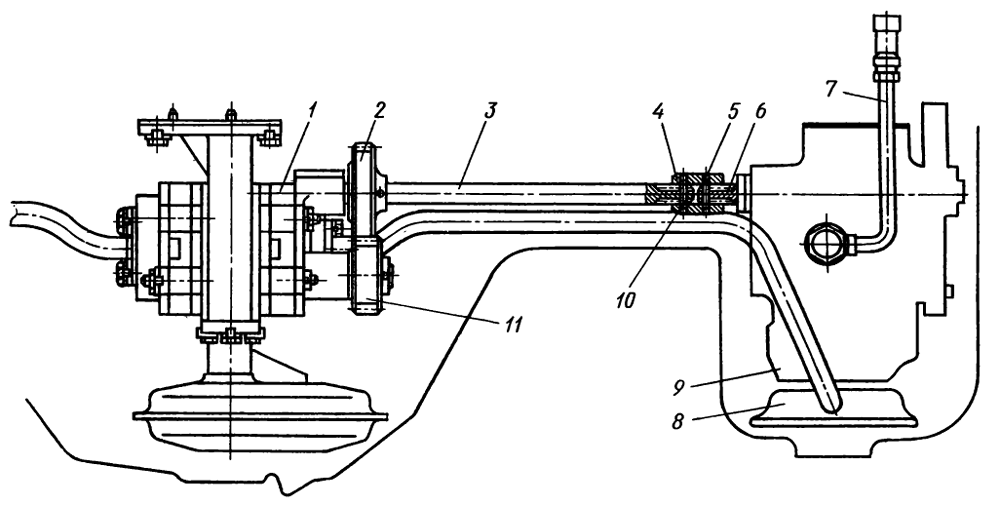

Ведущему валу насоса вращение передается через шестерни 2 и 11 (рис. 19) от вала привода 3, который через шлицевую муфту 4 получает, вращение от вала 6 уравновешивающего механизма 9. Шестерни 2 и 11 привода посажены на валы и закреплены штифтами. Валы 3 и 6 привода вращаются в бронзовых втулках, которые запрессованы в переднюю крышку масляного насоса 1 и в корпус уравновешивающего механизма. От осевого смещения вал 6 привода удерживается упорным кольцом, закрепленным на валу штифтом, а вал 3 — штифтами 10 в муфте 4.

1 — масляный насос,

2 — шестерня привода,

3 — вал привода масляного насоса,

4 — шлицевая муфта,

5 — стопорное