и нажмите кнопку «В корзину».

Рама, ходовая часть и прицепное устройство Т-130М ЧТЗ

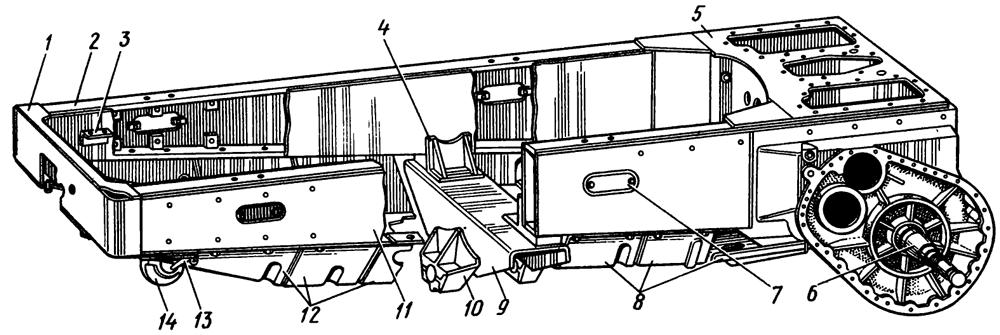

Рама трактора Т-130М

Рама трактора состоит из корпуса муфт поворота (бортовых фрикционов 24-16-102сп) 5 (рис. 79) и/двух лонжеронов 2, 11. К лонжеронам приварены в средней части коробка рессоры 9, а в передней — бампер 1.

1 — бампер,

2 — лонжерон правый,

3 — опора рамы радиатора,

4 — угольник,

5 — корпус муфт поворота,

6 — полуось,

7 — крышка люка,

8, 12 — защитные кожухи, 9 — коробка рессоры,

10 — кронштейн,

11 — лонжерон левый, 13 — защелка,

14 — буксирный крюк.

На раме смонтированы все агрегаты и механизмы трактора. Сварнолитой корпус муфт поворота представляет собой единую сборочную единицу. В боковинах корпуса сделаны расточки под стаканы подшипников бортовых передач и отверстия, в которые вставлены полуоси 24-19-37-1 6 трактора. На передней стенке корпуса закреплена коробка передач, а на задней — кронштейны прицепных устройств, буксирный крюк, механизм навески задней навесной системы, а также различные навесные орудия и приводные механизмы машин, агрегатируемых с трактором.

В средний люк верхнего листа корпуса вмонтирована коническая передача. Через люки в крайние отсеки устанавливают муфты поворота и тормоза. Регулируют эти механизмы через малые лючки, находящиеся на крышках верхних больших люков и задней стенке корпуса. Для затяжки болтов крепления тормозных барабанов 28-16-15 к ведущим фланцам бортовых передач в боковинах корпуса имеются отверстия, закрываемые резьбовыми пробками.

Масло в отделение конической передачи и сообщающийся с ним корпус коробки передач заливают через горловину, установленную в задней части верхнего листа, а в бортовые редукторы — через заливные отверстия в боковинах корпуса. В днище сухих отсеков бортовых фрикционов есть отверстия для спуска смазки, проникшей в эти отсеки.

Лонжероны коробчатого сечения сварены из двух вертикальных листов и горизонтальных полос. С помощью косынок, образующих замкнутую коробку, лонжероны приварены к корпусу муфт поворота. Чтобы обеспечить высокую прочность несущей системы при низких температурах до 213 К (до — 60°С), детали лонжеронов и листы корпуса муфт поворота изготовлены из качественной стали.

У болотоходного трактора длина лонжеронов рамы увеличена, за счет чего двигатель смещен вперед.

Сверху на лонжероны установлены двигатель и опора коробки передач 24-12-1сп. В передней части крепятся боковины капота (или силовые лобовины с баками гидросистемы), радиатор и приварены крюки 14 для буксирного троса. На нижней полке лонжеронов приварены петли и нарезаны отверстия для крепления защитных кожухов. Лючки в передней части лонжеронов служат для подтяжки крепления двигателя, а сзади левого лонжерона — для регулировки предохранительного клапана гидрораспределителя.

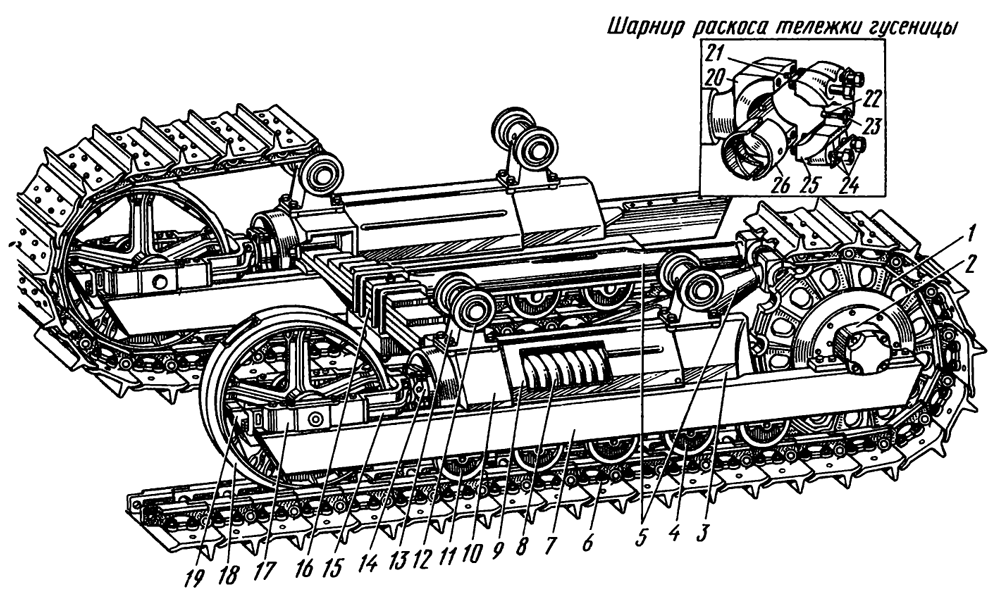

Ходовая часть Т-130М

Устройство ходовой части

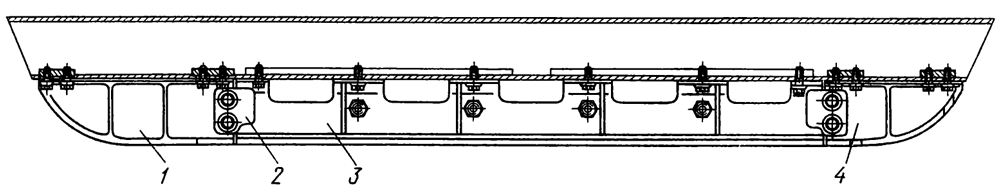

Ходовая часть трактора состоит из двух гусеничных тележек 7 (рис. 80), гусеничных цепей 6 и балансирного устройства 16.

1 — ведущее колесо,

2 — концевой подшипник,

3 — задний кронштейн,

4 — двубортный опорный каток,

5 — раскосы,

6 — гусеничная цепь,

7 — гусеничная тележка,

8 — пружина механизма натяжения,

9 — щиток,

10 — передний кронштейн,

11 — однобортный опорный каток,

12 — поддерживающий каток,

13 — кронштейн поддерживающего катка,

14 — регулировочное устройство,

15 — плечо вилки,

16 — балансирное устройство,

17 — опора направляющего колеса,

18 — направляющее колесо,

19 — заглушка,

20 — пята раскоса,

21, 22 — штифты,

23 — масленка,

24 — болты,

25 — крышка пяты,

26 — вкладыш.

На раме гусеничной тележки смонтировано пять опорных 4, 11; два поддерживающих 12 катка 24-21-169сп и направляющее колесо 18 с механизмом натяжения, который состоит из пружины 8 и регулировочного устройства 14.

Рамы гусеничных тележек болотоходных тракторов длиннее обычных на ≈700 мм, на них установлено по семь опорных катков.

Рама трактора с установленными на ней агрегатами и системами опирается на гусеничные тележки через балансирное устройство (поперечную рессору).

Задняя часть тележек с помощью разъемного шарнира, раскоса и концевого подшипника бортовой передачи шарнирно крепится к полуосям, запрессованным в корпус муфт поворота. Благодаря шарнирному соединению, гусеничные тележки прокачиваются на полуосях при движении трактора по неровному пути.

Тележки опорными катками установлены на гусеничную цепь, которая входит в зацепление с зубьями ведущего колеса 1 и огибает направляющее колесо. Верхняя ветвь гусеницы опирается на поддерживающие катки.

При вращении ведущего колеса 50-19-99-1 гусеничная цепь перематывается, обеспечивая перекатывание тележек и всего трактора.

Рама тележки состоит из двух труб прямоугольного сечения, изготовленных из низколегированной стали высокой прочности, скрепленных поперечными распорками, и раскоса 5, приваренного к стенке внутренней трубы. Сверху трубы дополнительно связаны между собой передним 10 и задним 3 кронштейнами, которые являются опорами для кронштейнов 13 поддерживающих катков. В переднем кронштейне установлено регулировочное устройство механизма натяжения, пружина которого замкнута между передним и задним кронштейнами. Концы труб закрыты заглушками 19.

В отверстие, расточенное в пяте раскоса 20 и крышке 25, вставлены стальные вкладыши 26. Шарнир смазывается через масленку 25, ввернутую в крышку пяты.

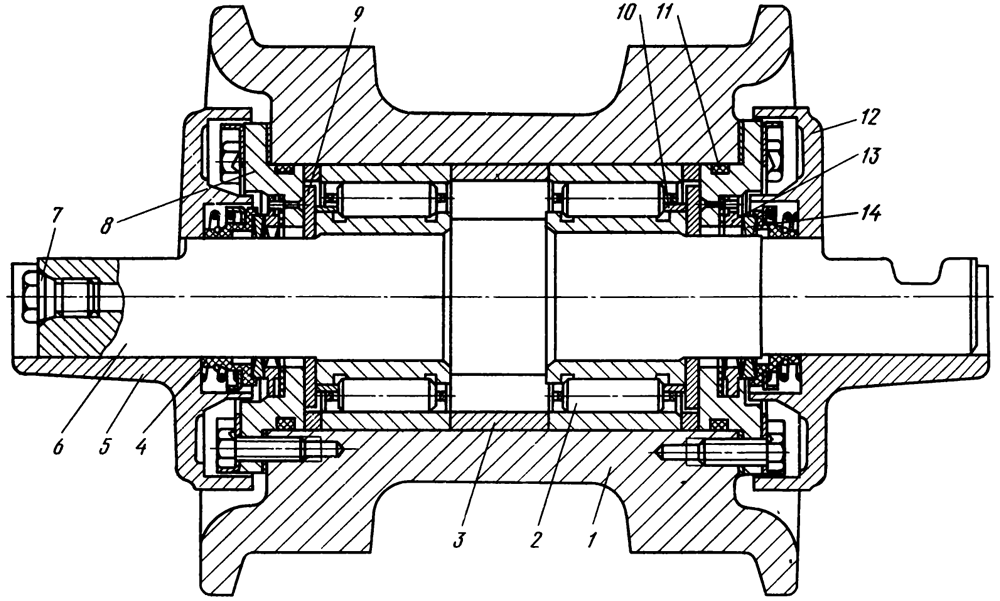

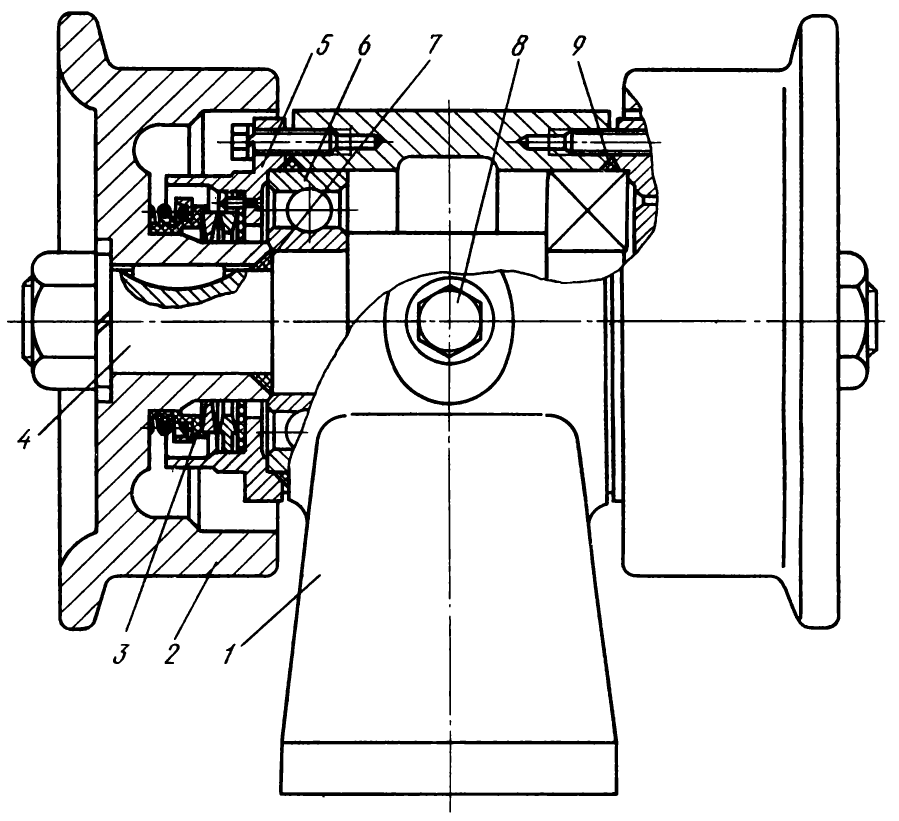

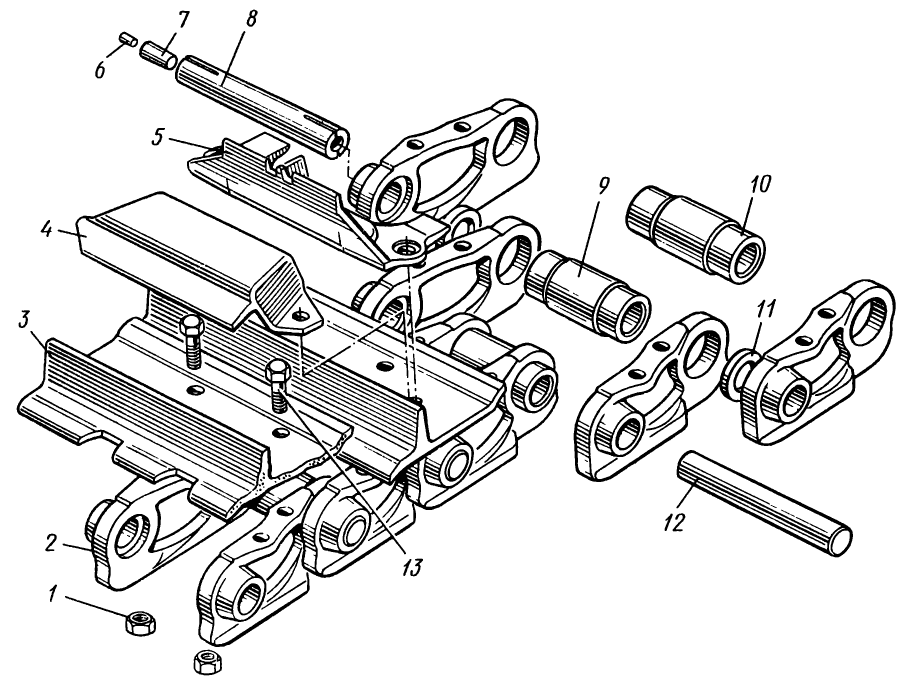

Опорные катки (рис. 81) предназначены для перекатывания тележек по звеньям гусениц.

1 — ролик опорного катка,

2 — подшипник,

3 — распорная втулка,

4 — резиновая манжета,

5, 12 — крышки,

6 — ось,

7 — пробка,

8 — упорный фланец,

9 — упорная шайба,

10 — кольцо,

11 — уплотнительное кольцо,

13 — внутреннее кольцо сальника,

14 — наружное кольцо.

По краям беговых дорожек роликов имеются бурты, предохраняющие тележки от схода с гусениц 24-22-1СП при поворотах или езде трактора с боковым креном. По количеству буртов катки разделяются на однобортные (нечетные) и двубортные (четные).

Наружные кольца подшипников 2, запрессованные в отверстия роликов катков, удерживаются от осевого перемещения упорными фланцами 8.

Каток в сборе фиксируется в продольном направлении центральным буртом оси, который воспринимает нагрузки, передаваемые через упорные фланцы, упорные шайбы 9 и внутренние кольца роликового подшипника.

Для освобождения буртов внутренних колец от осевых нагрузок на бурты надеты кольца 10, передающие нагрузки через упорные шайбы, минуя бурты.

Упорные фланцы вращаются вместе с роликом катка, а упорные шайбы, зафиксированные срезами на оси, неподвижны. Ролик катка свободно вращается на оси при осевом люфте 0,1—0,65 мм, который регулируют прокладками, устанавливаемыми между упорным фланцем и торцом ролика.

Резиновые уплотнительные кольца уложены в канавки на посадочных диаметрах упорных фланцев. Уплотнение вращающихся деталей осуществляется резинометаллическими самоподжимными сальниками, расположенными в гнездах внутренней 5 и наружной 12 крышек катков. Каждый сальник состоит из двух уплотнительных колец, изготовленных из стали ШХ-15 и закаленных на высокую твердость. Оба кольца имеют притертые пояски, обеспечивающие уплотнение внутренней полости катка при его вращении. Благодаря притертым пояскам с обеих сторон колец при износе поверхностей трения кольца могут быть перевернуты, что в два раза увеличивает их срок службы. Внутреннее кольцо 13 опирается на торец ролика катка через резиновую прокладку и фиксируется от проворачивания штифтом. Наружное кольцо 14 через резиновую манжету, которая свободно (не приклеена) надевается на него, прижимается пружиной к внутреннему кольцу. Резиновая манжета удерживается на оси с помощью замкового пружинного кольца, обеспечивая надежное уплотнение.

Ось 211236 катка плоским срезом установлена на опору, приваренную к наружной трубе рамы тележки. На другом конце оси катка имеется плоский срез с поперечной трапецеидальной канавкой. Этим концом ось упирается в платик, приваренный к внутренней трубе. Ось после установки катков прижимается к опорам через крышки, которые крепятся к раме тележки двумя болтами каждая. Трапецеидальная канавка удерживает ось от продольного перемещения, а плоские срезы — от проворачивания.

Центральное ступенчатое сверление оси, соединяющееся с внутренней полостью катка двумя поперечными сверлениями, предназначено для нагнетания смазки и промывки внутренней полости катка. Смазочное отверстие закрывается пробкой 7.

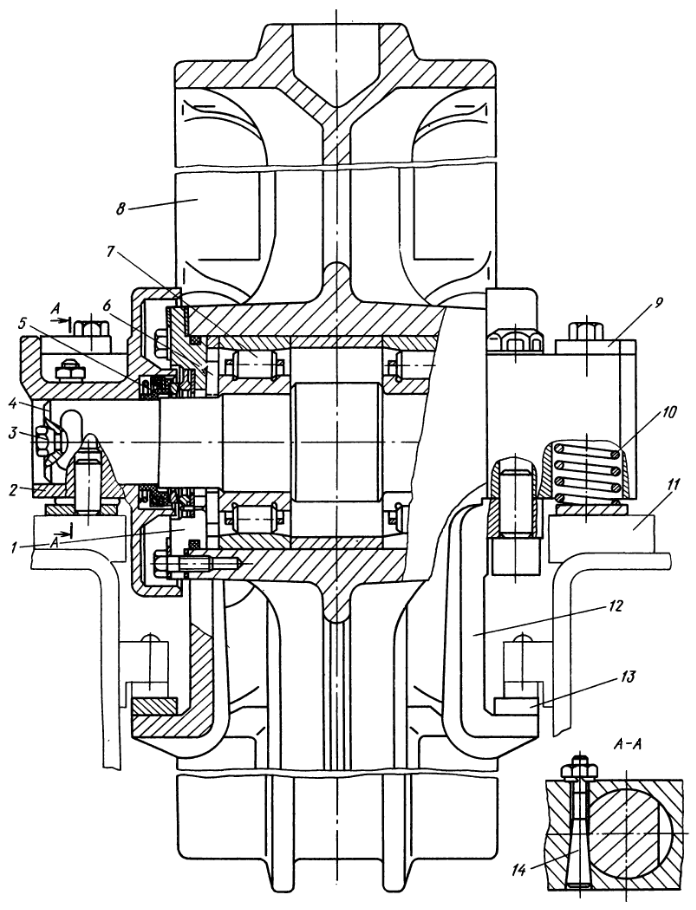

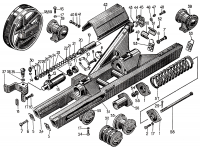

Поддерживающие катки (рис. 82) ограничивают провисание гусеничной цепи и предотвращают ее боковое смещение.

1 — опорный кронштейн,

2 — ролик,

3 — резинометаллическое уплотнение,

4 — ось,

5 — крышка,

6 — шарикоподшипник,

7, 9 — уплотнительные кольца,

8 — пробка.

Стальные ролики 2 поддерживающих катков с помощью шпонок неподвижно закреплены на шейках оси 4, вращающейся на двух подшипниках, установленных в расточке литого опорного кронштейна 1. Внутренние кольца шарикоподшипников через ступицы роликов катка прижаты к буртам оси гайками, стопорящимися пружинными шайбами. Наружные кольца подшипников фиксируются крышками 5, прикрепленными болтами к торцам опорного кронштейна. Таким образом, осевые нагрузки, действующие на каток, воспринимаются кронштейном через шариковые подшипники и крышки.

Торцовое резинометаллическое уплотнение 3 такое же, как в опорных катках. Смазка в подшипниковой полости удерживается уплотнительными кольцами 7, зажатыми между торцами оси и фасками ступиц роликов, и кольцами 9, установленными в фасках торцов опорного кронштейна и крышек.

Смазка в полость катка нагнетается через канал в опорном кронштейне, закрываемый пробкой 8.

На болотоходных тракторах в качестве поддерживающих используются опорные катки (однобортные), которые устанавливаются на специальных кронштейнах.

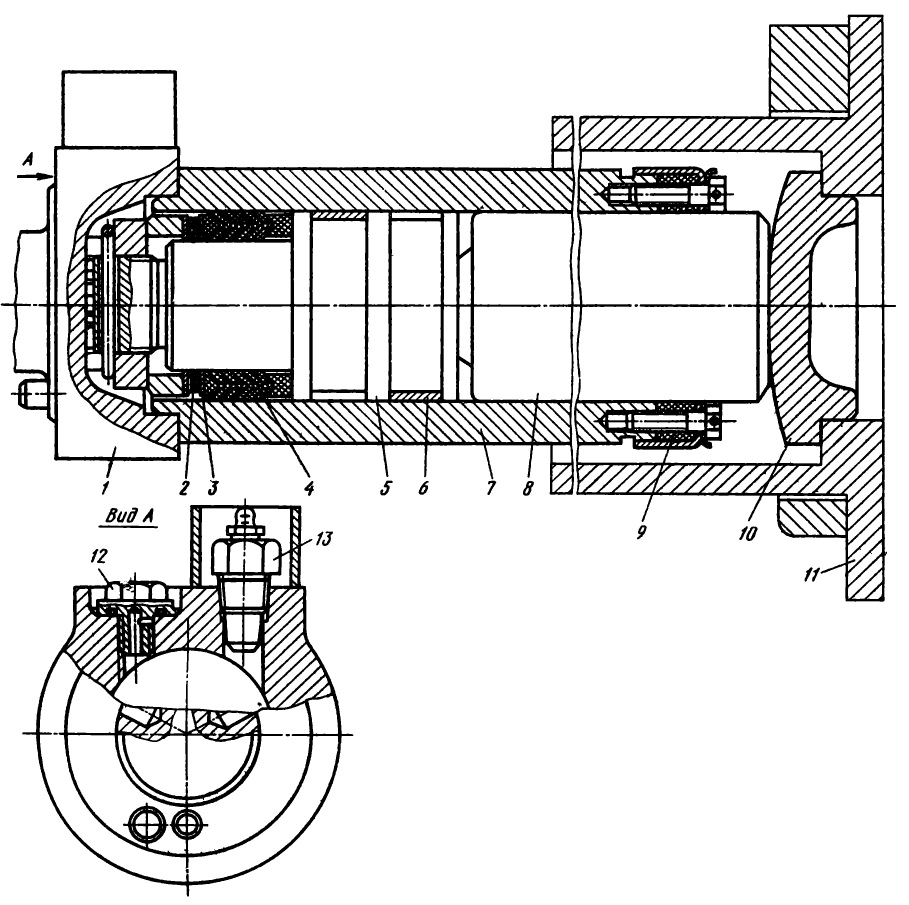

Направляющее колесо (рис. 83), беговые дорожки которого закалены на высокую твердость, вращается на двух роликоподшипниках 7, внутренние кольца которых напрессованы на неподвижную ось 4. Диаметр оси направляющего колеса 50-21-305сп по сравнению с осями опорных катков увеличен, что обеспечивает увеличенную жесткость и прочность оси, а также повышает работоспособность подшипникового узла.

1 — упорный фланец,

2 — опора,

3 — пробка,

4 — ось,

5 — резинометаллический сальник,

6 — упорная шайба,

7 — роликоподшипник,

8 — натяжное колесо,

9 — крышка,

10 — пружина,

11 — планка рамы тележки,

12 — захват,

13 — планка,

14 — стопор.

Полость натяжного колеса уплотнена резинометаллическим сальником 5, аналогичным применяемому в опорных и поддерживающих катках и отличающимся размерами.

Хвостовики оси входят в отверстия внутренней и наружной опор 2. Фиксация оси в опорах осуществляется стопором 14.

Благодаря тому, что отверстие под ось в опорах выполнено со смещением от оси симметрии последних, при переворачивании их на 180° направляющее колесо может быть приподнято на 30 мм.

К опорам прикреплены упоры с захватами, к которым приклепаны закаленные планки 13, скользящие по планкам рамы тележки. Боковые поверхности опорной части упоров, соприкасаясь с продольными планками 11, приваренными в верхней части рамы тележки, фиксируют колесо в осевом направлении.

Узел опирается на планки рамы тележки через пружины 10, которые монтируются в отверстиях опор (по две в каждой опоре), закрываемых крышками 9. С целью разгрузки пружин от изгибающих усилий, возникающих при перемещении направляющего колеса, к опорным плитам приварены штифты, входящие в отверстия опор.

Люфт направляющего колеса на оси регулируется с помощью прокладок, устанавливаемых между торцами упорного фланца 1 и ступицы натяжного колеса 8.

Механизм натяжения обеспечивает необходимое натяжение гусеничной цепи и воспринимает усилие натяжения верхней ветви гусеницы при движении трактора задним ходом.

При попадании постороннего предмета между гусеницей и ведущим колесом, опорными катками и направляющим колесом пружина механизма натяжения 50-21-134сп сжимается, в результате чего уменьшаются нагрузки, действующие на гусеничную цепь и другие детали трактора (полуоси, концевые подшипники бортового редуктора и др.). При забивании зацепления ведущего колеса гусеничной цепи мягким грунтом и мокрым снегом, механизм натяжения позволяет зубу ведущего колеса выйти из зацепления без больших нагрузок в силовой цепи.

Механизм натяжения состоит из пружины и регулировочного устройства. Пружина замкнута между двумя упорами, стянута стяжным болтом с гайкой. Задний упор упирается в торец кронштейна рамы тележки. Передний упор, скрепленный болтами с фланцем ползуна, вставленного в фигурное отверстие переднего кронштейна тележки, может перемещаться вместе с ползуном только в продольном направлении.

В механизм натяжения болотоходного трактора установлена дополнительная пружина меньшего диаметра с центрирующей трубкой, надеваемой на стяжной болт.

Внутри ползуна 11 (рис. 84) находится гидравлическое регулировочное устройство; упор 10 его прижат к торцу ползуна. На сферическую поверхность упора опирается шток 8у передний конец которого соединен с поршнем 5. Шток и поршень вставлены в цилиндр 7; поршень центрируется двумя разрезными кольцами 6. К цилиндру приварена крышка 1 с хвостовиком, на который установлена вилка, соединяемая с опорами натяжного колеса.

1 — крышка,

2 — регулировочные прокладки,

3 — пружинное кольцо,

4 — шевронные уплотнительные кольца,

5 — поршень,

6 — центрирующее кольцо,

7 — цилиндр,

8 — шток,

9 — уплотнительное кольцо,

10 — упор,

11 — ползун,

12 — пробка,

13 — масленка.

Между передним торцом поршня и внутренними поверхностями цилиндра и крышки имеется полость, куда через масленку 13 рычажноплунжерным шприцем нагнетается смазка. При этом давление в полости возрастает и цилиндр, передвигаясь вместе с плечами вилки и натяжным колесом, натягивает гусеницу. При дальнейшем нагнетании смазки, после того как натянется гусеница, будет сжиматься пружина механизма натяжения, а натяжение гусеницы будет увеличиваться. Для уменьшения натяжения гусеницы служит пробка 12 с радиальным отверстием для выхода масла.

Уплотнение между хвостовиком поршня и зеркалом цилиндра осуществляется пятью шевронными кольцами 4, прижатыми гайкой, навернутой на хвостовик поршня. Изношенные уплотнительные кольца поджимаются пружинным кольцом 3 или изменяют количество регулировочных прокладок 2.

Между поверхностями штока и цилиндра вставлено резиновое кольцо 9 квадратного сечения, предохраняющее эти поверхности от пыли и грязи.

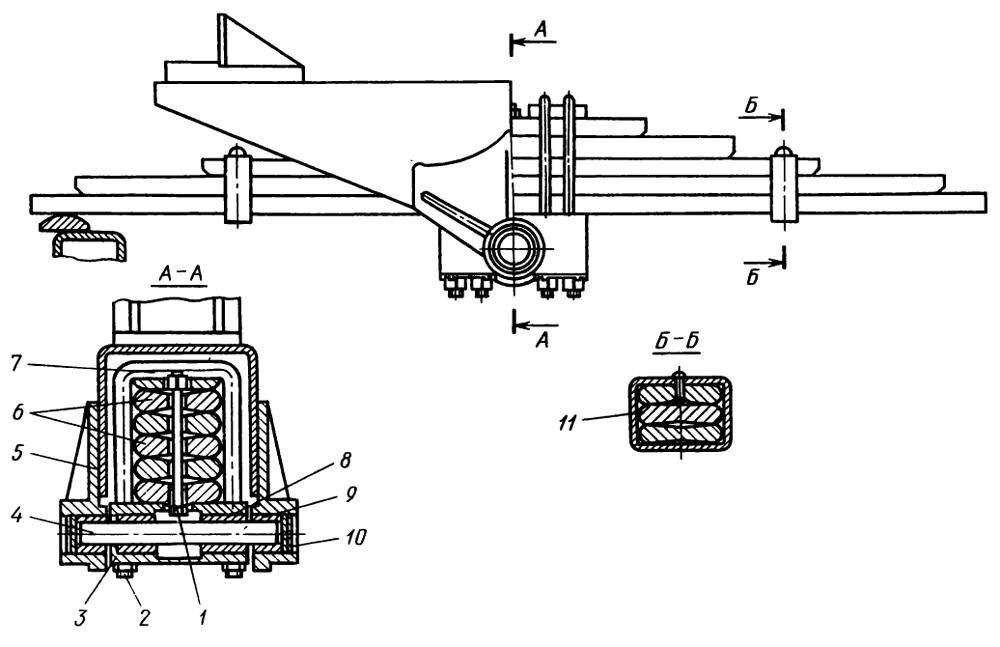

Балансирное устройство (рис. 85) служит для подрессоривания рамы с установленными на ней агрегатами и системами трактора и снижает ударные и вибрационные нагрузки, возникающие при движении трактора по неровному грунту.

1 — стяжной болт,

2 — гайка,

3 — опора,

4 — палец,

5 — коробка рессоры,

6 — листы рессоры,

7 — стремянка,

8, 9 — втулки,

10 — замковое кольцо,

11 — стяжка.

Благодаря шарнирному соединению балансирного устройства с рамой трактора обеспечивается независимое перемещение тележек гусениц относительно полуосей бортовых редукторов.

Балансирная рессора 50-20-103сп состоит из пяти листов 6, стянутых четырьмя стремянками 7. Для удобства монтажа листы скреплены между собой центральным стяжным болтом 1 с гайкой, а три нижних листа — дополнительно и стяжками 11.

В расточку опоры 3 запрессованы две втулки 5, в которых проворачивается палец 4 балансирного устройства. Палец вмонтирован во втулки 9, установленные в кронштейнах коробки 5 рессоры. От осевого перемещения палец удерживается замковыми кольцами. При сборке внутренние полости пальца и опоры заполняют густой смазкой.

Нижний (коренной) лист рессоры опирается на подушки, расположенные внутри передних кронштейнов рамы гусеничных тележек. В балансирной рессоре болотоходного трактора установлен дополнительный (шестой) лист, который является опорным (коренным).

Гусеница представляет собой замкнутую шарнирную цепь, составленную из 38 пар звеньев 2 (рис. 86), соединенных пальцами 12 и втулками 10. К звеньям прикреплены башмаки 3 из специального проката.

1 — гайка,

2 — звено,

3 — башмак,

4 — асфальтоходный башмак,

5 — ледоходная шпора,

6 — пробка,

7 — стопор,

8 — замыкающий палец,

9 — замыкающая втулка,

10 — втулка,

11 — кольцо замыкающего звена,

12 — палец,

13 — болт.

Гусеничная цепь втулками входит в зацепление с зубьями ведущего колеса. Гребни башмаков 20-22-4 гусеничной цепи, внедряясь в грунт, обеспечивают необходимое сцепление, в результате чего реализуется толкающее усилие, перемещающее трактор на опорных катках по звеньям, образующим непрерывные рельсы.

Правые и левые звенья гусеницы представляют собой фигурные стальные поковки арочного типа. Втулка выполнена ступенчатой с утолщенной средней частью.

Выступающие концы втулки одной пары звеньев входят в выточки наружных щек звеньев другой пары, создавая лабиринт, предохраняющий шарнир от грязи. Концы гусеничной цепи соединяют укороченной замыкающей втулкой 9 и пальцем 8 с разрезными концами, в отверстие которых забиваются распорные конусные стопоры 7.

К звеньям 50-22-8 гусеничной цепи болтами 13 и гайками 1 прикреплены башмаки шириной 500 мм с почвозацепами.

К ним при работе на дорогах с твердым покрытием или на обледенелых участках и косогорах можно болтами и гайками прикрепить соответственно асфальтоходные башмаки 4 или ледоходные шпоры 5.

Ледоходная шпора имеет клык, увеличивающий сцепление, а также продольное ребро, предотвращающее боковое скольжение трактора. Асфальтоходный башмак и ледоходная шпора изготовляются и поставляются по специальному заказу.

В гусеничной цепи болотоходного трактора увеличено (до 45 шт.) количество пар звеньев и башмаков. Ширина башмаков равна 920 мм. Для уменьшения изгиба башмаков на почвозацепах сделаны продольные скосы. На опорной поверхности башмака болотоходного трактора имеются три дополнительных отверстия для прохода влаги, выделяющейся из переувлажненной почвы при движении трактора.

Регулировка ходовой части

Для обеспечения правильного расположения гусеничных тележек относительно остова трактора необходимо, чтобы середина обода ведущего колеса находилась в одной плоскости с натяжным колесом и осевой линией, проходящей через середину опорных катков. Допускаемое отклонение ±2,5 мм. Зазор между торцами обода ведущего колеса и внутренними кромками беговых дорожек заднего опорного катка должен быть не менее 4 мм. Регулировку осуществляют прокладками в концевом подшипнике бортового редуктора. Опорные катки и направляющие колеса (осевой люфт 0,1—0,65 мм) регулируют только во время сборки.

При работе трактора с передними навесными орудиями (бульдозером, корчевателем и т. д.) натяжное колесо опирается на беговую дорожку гусеницы, а при использовании трактора на транспортных работах и на слабых грунтах натяжное колесо приподнимают над беговой дорожкой. Изменение положения направляющего колеса осуществляется поворотом опор на 180° (при опорном положении колеса конусный стопор утолщенной частью располагается сверху, при поднятом колесе — снизу).

Натяжение гусениц проверяют, замеряя провисание гусеничной цепи на участке между ведущим колесом и задним поддерживающим катком, которое должно быть равно 7— 15 мм. Для увеличения натяжения гусеницы рычажно-плунжерным шприцем нагнетают смазку в гидравлическое регулировочное устройство механизма натяжения. Чтобы ослабить натяжение, необходимо отвернуть пробку, ввернутую в крышку этого устройства. При этом необходимо строго соблюдать меры предосторожности.

Не допускается отворачивать пробку более чем на 3—4 оборота, так как при этом возможен срез резьбы и выбрасывание пробки из отверстия под воздействием значительного давления жидкости в полости регулировочного устройства механизма натяжения.

Во время натяжения гусеничной цепи при износе шарниров необходимо следить за тем, чтобы ось натяжного колеса не уходила за контрольную бонку, приваренную к раме тележки. Иначе шток регулировочного механизма выйдет . из цилиндра, и работа механизма натяжения нарушится. Если для нормального натяжения гусеничной цепи недостаточно перемещения колес, следует домонтировать пару звеньев. При разборке гусеничной цепи стопоры выпрессовывают из замыкающего пальца. Резьбовое отверстие стопоров, предназначенное для съемника, закрыто пробкой.

Обслуживание ходовой части

Необходимо периодически проверять крепление узлов на раме тележки, а также крышек пят раскосов и рессоры.

В первые 100—200 ч работы трактора следует ежедневно подтягивать гайки крепления башмаков гусениц.

Для смазывания опорных катков и направляющих колес наконечник нагнетателя вводят в ступенчатое отверстие оси до упора. Смазка по центральному отверстию направляется к дальнему радиальному сверлению в оси, и, проходя через канавки упорных фланцев и подшипники, заполняет полость катка и одновременно выталкивает из нее старую смазку. Старая смазка выходит через переднее радиальное сверление в зазор, образованный между наконечником и поверхностью осевого сверления большого диаметра. Смазку нагнетают до тех пор, пока масло не начнет вытекать из смазочного канала.

Поддерживающие катки смазываются через отверстия в кронштейнах; смазку нагнетают до уровня отверстий, закрываемых пробками.

При эксплуатации трактора необходимо следить за герметичностью уплотнений. При наличии течи необходимо снять узел с трактора и устранить возможные дефекты в резиновых уплотнительных кольцах или деталях торцевого уплотнения, изношенные уплотнительные кольца поворачивать на 180°.

В первый период эксплуатации возможно незначительное подтекание масла, которое прекращается после приработки деталей.

При демонтаже опорных катков с трактора с целью сохранности деталей уплотнения при транспортировке узла на ремонт целесообразно с помощью болтов, ввертываемых в радиальные отверстия ступиц крышек зафиксировать последние на осях, которые имеют сверления для прохода фиксируемого болта.

Подшипники раскосов и концевой подшипник бортового редуктора смазывают через масленки рычажно-плунжерным шприцем.

1, 4 — отбойники,

2 — накладка,

3 — средний щиток.

Защитные устройства Т-130М

Для защиты ходового аппарата от камней и твердых осколков мерзлого грунта на рамы гусеничных тележек по требованию заказчиков устанавливают защитное устройство (рис. 87). Оно состоит из штампосварных щитков 3 и литых стальных отбойников 1, 4. Щитки и отбойники крепятся к трубам рам тележек. Средние щитки дополнительно фиксируются в поперечном направлении накладками 2, прикрепленными к отбойникам.

К лонжеронам рамы шарнирно прикреплены защитные кожухи, предохраняющие агрегаты трактора от ударов снизу. На базовой модели устанавливают три кожуха, которые защищают двигатель и муфту сцепления. Для защиты коробки передач могут устанавливаться еще два кожуха, которые поставляются по дополнительному заказу.