и нажмите кнопку «В корзину».

Головка цилиндров Т-170 Б-170 ЧТЗ

Снятие и разборка головки цилиндров Т-170

Снятие головки цилиндров

Слейте охлаждающую жидкость из дизеля. Снимите заднюю крышку капота, бачок пускового двигателя, фильтр турбокомпрессора, воздухоочиститель и турбокомпрессор. Открепите бензопровод бензобачка пускового двигателя 17-23сп от задней головки. Снимите опору задней крыши капота и кронштейн управления дизелем. Отсоедините от головки впускной и выпускной коллекторы и снимите их с дизеля. Отсоедините и снимите сливную трубку от форсунок. Снимите топливопроводы высокого давления Т-170. Закройте все отверстия для предохранения от попадания в них пыли и грязи. Снимите форсунки, наденьте на распылители защитные колпачки. Отсоедините от водоотводной трубы перепускную трубу и снимите водоотводную трубу. Отверните гайки крепления колпаков и снимите колпаки с прокладками. Отсоедините трубки подвода масла от валиков коромысел. Отверните со шпилек гайки крепления стоек коромысел и снимите стойки вместе с валиками и коромыслами клапанов. Удалите штанги толкателей и штанги декомпрессора. Снимите основания колпаков с прокладками. Отверните со шпилек пятнадцать гаек крепления головок цилиндров к блоку и снимите рым-проушины.

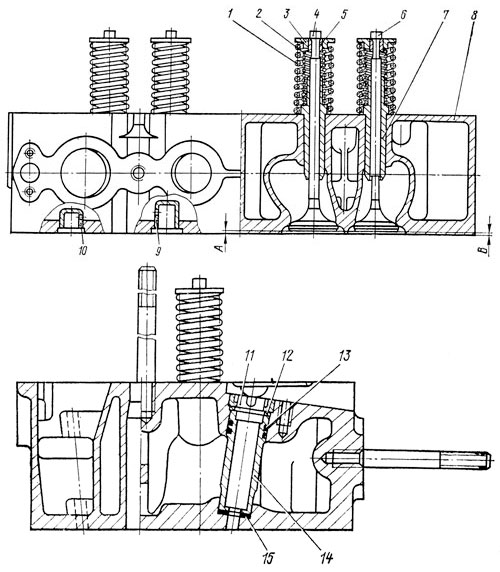

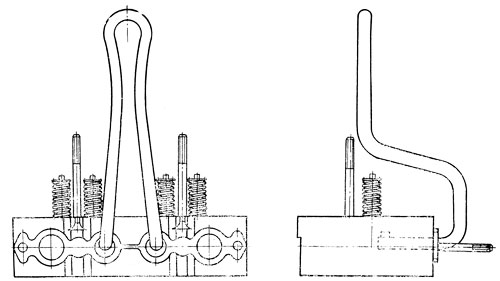

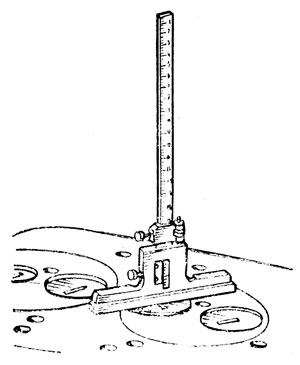

Снимите головки цилиндров 51-02-3сп и уложите их на верстак. Для снятия головок используйте приспособление (рис. 39). Снимите с блока дизеля медные уплотнительные трубки с резиновыми кольцами.

Разборка головки цилиндров

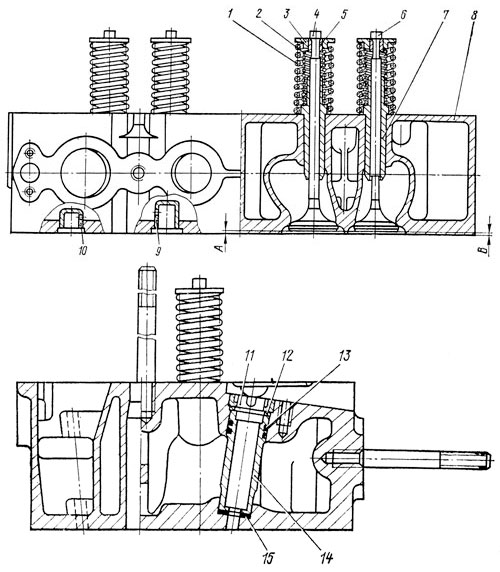

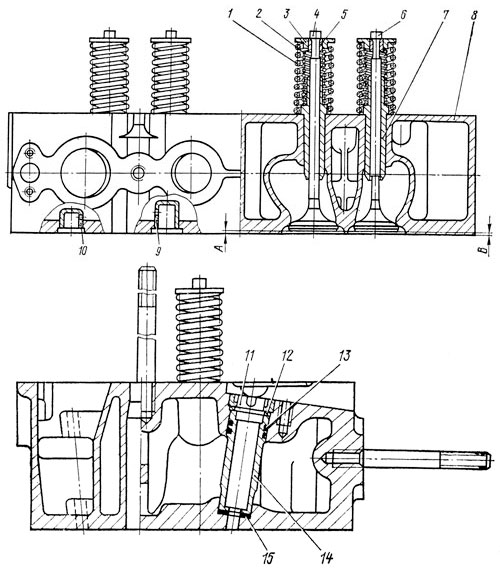

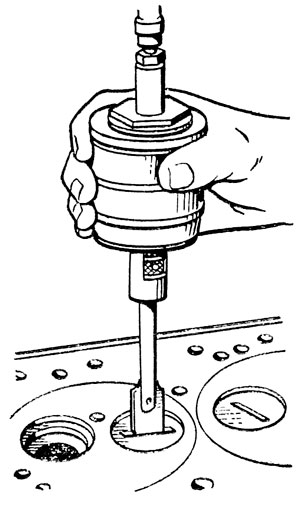

Установите приспособление (рис. 40) для сжатия пружин клапанов 700-38-2813 на головку. Зацепите крючком приспособления за шпильки- впускной и выпускной труб. Сожмите пружины 1 и 2 (рис.41) клапана и снимите сухарики 5. Снимите приспособление и удалите пружины. Таким же образом снимите сухарики с остальных пружин.

Поставьте головку 8 на плоскость крепления водоотводной трубы и выньте клапаны 4 и 6 из втулок. Выпрессуйте втулки 7 клапанов (рис. 42).

Втулки 14 (см. рис. 41) форсунок 14-69-117-1сп вынимайте только при просачивании воды между втулкой и стенкой головки. Для этого выверните стопорные гайки 11 крепления втулок форсунок специальным ключом. Для выемки втулки в них имеется резьба М30Х2 для съемника. При необходимости выпрессуйте дефлекторы и выверните шпильки.

Технические требования на детали головки цилиндров Т-170

- Неплоскостностъ нижней поверхности головка не более 0,06 мм, при этом на длине 100 мм неплоскостность должна быть не более 0,025 мм. На отремонтированных головках неплоскостность не более 0,1 мм по всей длине.

- На поверхности разъема с блоком допускаются мелкие трещины между отверстиями под распылитель форсунки и гнездами под клапаны, не захватывающие полностью фаски гнезд и не нарушающие герметичность водяной рубашки.

- Трещины на перемычке между гнездами клапанов допускается ремонтировать газовой сваркой с предварительным подогревом головки до температуры 837...973 К (600...700 °С) и последующим медленным охлаждением. Сквозные раковины на необработанных поверхностях допускается ремонтировать методом постановки пробок на резьбе. Пробки должны быть плотно завернуты в резьбовые отверстия на всю толщину стенки головки. Пробки ставьте на железном сурике или густотертых цинковых белилах.

- При восстановлении изношенных клапанных гнезд кольцеванием, кольца должны быть запрессованы в расточенные гнезда с натягом 0,20...0,30 мм. Перед запрессовкой кольца охладите до 153...173 К (—100...—120°С) или нагревайте головку до 363 К (90°С). Наружную цилиндрическую поверхность кольца шлифуйте. Овальность кольца И гнезда допускается не более 0,02 мм.

Кольца для кольцевания изготовляйте из мелкозернистого чугуна с твердостью НВ 170...220. Кольца не должны иметь шлаковых включений, пористости и раковин. После запрессовки колец в гнезда по месту их сопряжения обожмите металл на прессе усилием 5...6 кН (500...600 кгс) в восьми точках, как показано на рис. 43.Рис. 43. Схема обжатия седла клапана с головкой цилиндров

Кольца для кольцевания изготовляйте из мелкозернистого чугуна с твердостью НВ 170...220. Кольца не должны иметь шлаковых включений, пористости и раковин. После запрессовки колец в гнезда по месту их сопряжения обожмите металл на прессе усилием 5...6 кН (500...600 кгс) в восьми точках, как показано на рис. 43.Рис. 43. Схема обжатия седла клапана с головкой цилиндров - При износе и прогорании фасок клапанных гнезд с отложением на них нагара, фаски исправляйте специальными фрезами (шарошками). Если фаска гнезда покрыта нагаром и повреждение ее поверхности незначительно, очистите фаску и притрите клапан к ней.

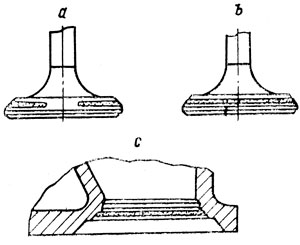

После притирки клапана к гнезду на конических поверхностях клапана и гнезда должна быть ровная матовая полоска шириной не менее 2 мм (рис. 44). Риски на матовой поверхности и разрыв ее не допускаются.Рас. 44. Схема притирки клапанова — неправильно притертый клапан; b правильно притертый клапан; с — правильно притертое седло клапана

После притирки клапана к гнезду на конических поверхностях клапана и гнезда должна быть ровная матовая полоска шириной не менее 2 мм (рис. 44). Риски на матовой поверхности и разрыв ее не допускаются.Рас. 44. Схема притирки клапанова — неправильно притертый клапан; b правильно притертый клапан; с — правильно притертое седло клапана - При восстановлении клапанных гнезд фрезеруйте в следующем порядке: сначала профрезеруйте черновой (зубчатой) фрезой с углом 45°, затем фрезами с углами 75 и 15° и чистовой (гладкой) фрезой с углом 45°. Ширина фаски должна быть 2...3,5 мм. Разномерность фаски допускается не более 0,3 мм. Фрезеруйте клапанные гнезда с мало- изношенными или новыми втулками клапанов. Направляющий стержень фрезы должен плотно входить.во втулку, иначе фаски клапанных гнезд могут сместиться относительно направляющих втулок и притирка клапанов будет невозможна. Биение конической поверхности гнезда клапана относительна поверхности отверстия под клапан во втулке допускается не более 0,07 мм. При фрезеровании фасок снимайте как можно меньше металла.

- Герметичность сопряжения клапан —гнездо проверяйте опрессовкой давлением воздуха не менее 49 кПа (0,5 кгс/см²). Допускается проверять герметичность заливкой керосина во впускные окна. Пропуск воздуха или керосина через сопряжение клапан — гнездо не допускается.

- Зазор между втулкой и стержнем впускного клапана должен быть 0,045...0,110 мм, а между втулкой и стержнем выпускного — 0,075...0,135 мм. Допустимые зазоры между втулкой и стержнями выпускного и впускного клапанов 0,21 мм, предельные — 0,4 мм.

- Втулка клапана 14-02-3РП ремонтного размера по сравнению с втулкой нормальных размеров имеет уменьшенный диаметр, равный. 12,5+0,12мм.

-

При замере (рис. 45) утопание А (см. (рис. 41) торца тарелки клапана относительно поверхности разъема головки с блоком допускается: не более 2,8 мм — для впускного клапана (предельное утопание 3,6 мм); В — 2,3 мм — для выпускного клапана (предельное утопание 3,1 мм).Рис. 45. Замер утопания клапанов относительно плоскости головки цилиндров

При замере (рис. 45) утопание А (см. (рис. 41) торца тарелки клапана относительно поверхности разъема головки с блоком допускается: не более 2,8 мм — для впускного клапана (предельное утопание 3,6 мм); В — 2,3 мм — для выпускного клапана (предельное утопание 3,1 мм).Рис. 45. Замер утопания клапанов относительно плоскости головки цилиндров - Допустимый, без ремонта, износ стержня по диаметру для впускного и выпускного, клапанов до 12,8 мм. При износе стержня до указанного размера допускается перешлифовка клапанов на ремонтный размер 12,5 мм с сохранением зазора между втулкой и стержнем клапана в пределах 0,045...0,110 мм для впускного и 0,075...0,135 мм для выпускного.

- Клапаны ремонтных размеров увеличены по сравнению с клапанами нормальных размеров по наружному диаметру стержня на 0,5 мм. Диаметр стержня клапанов ремонтных размеров: впускного 14-02-33-Р1 — 13,5-0,045мм, выпускного 14-03-32-Р1 — 13,5+0,075мм. Под клапаны ремонтного размера втулка обрабатывается по внутреннему отверстию на диаметр 13,5+0,035мм.

- Усилие наружной пружины клапана при сжатии ее до размера 78 мм должно быть 308...349 Н (31,4...35,6 кгс). Усилие предохранительной пружины клапана при сжатии ее до размера 60 мм должно быть 41...50 Н (4,2...5,1 кгс).

- Проверяйте герметичность головки цилиндров в сборе с втулкой форсунки испытанием водой под давлением не менее 400 кПа (4 кгс/см²) в течение 3 мин. Течь и отпотевание воды не допускаются.

Сборка головки цилиндров Т-170

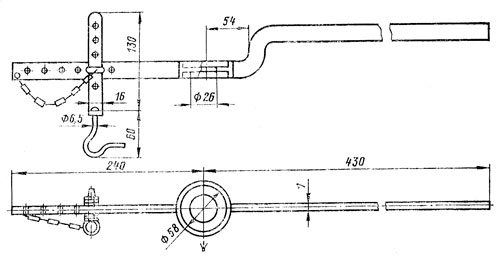

Запрессуйте в головку цилиндров короткие 10 () и длинные 9 дефлекторы, если они вынимались при разборке, заподлицо с торцами выточек. При запрессовке дефлекторов совместите метки на торцах дефлекторов и на плоскости выточки в головке с точностью ±1 мм.

После запрессовки снимите заусенцы по торцу дефлекторов, чтобы они не разрушали резиновые кольца уплотнительных медных трубок. Уложите на дно отверстия под втулку 14 форсунки медное уплотнительное кольцо 15. Смажьте два уплотнительных резиновых кольца 13 железным суриком и наденьте их на втулку. Смажьте торцовую поверхность втулки железным суриком и посадите втулку в отверстие головки до упора в прокладку 15. Уложите на втулку медную прокладку 12 и закрепите втулку в отверстии головки стопорной гайкой 11, завернув ее специальным ключом. Момент затяжки стопорной гайки 170...200 Н/м (17...20 кгс/м). Испытайте головку цилиндров, собранную с втулками форсунок, водой под давлением не менее 400 кПа (4 кгс/см²) в течение 3 мин. При этом течь воды и отпотевание не допускаются. Смажьте моторным маслом втулку 7 клапана и отверстие в головке под втулку. Запрессуйте с помощью оправки, нажимающей на буртик, втулки в головку до упора буртиков в верхнюю плоскость головки. Разверните втулки под диаметр стержня клапана. Диаметр отверстия во втулке под клапаны нормального размера 13+0,035мм. Смажьте гнезда клапанов притирочной пастой. Наденьте на стержень клапана слабую пружину и вставьте его во втулку.

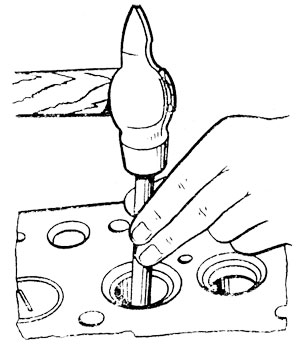

Притрите с помощью специального станка или коловорота клапаны к своим гнездам (рис. 46). При притирке коловоротом с плоским наконечником, нажимая на клапан, поверните его на 180° в обе стороны. Поднимите коловорот и, снова опустив, поверните клапан на 180° в обе стороны. Притрите клапаны до появления на конических поверхностях тарелки клапана и седла ровной матовой кольцевой полоски шириной 2...3 мм.

Промойте керосином клапаны и втулки от остатков притирочной, пасты. Установите клапаны 4 и 6 () в свои гнезда. Наденьте сверху на стержни клапанов пружины 2 и 1 и тарелки 3. Сожмите пружины приспособлением () и установите на стержни клапанов сухарики 5 (). Толстая стенка сухарика должна быть обращена кверху.

При снятии усилия на пружину сухарики 51-02-15 могут быть выброшены из тарелок, поэтому прежде чем снять приспособление, убедитесь, что сухарики находятся в правильном положении на стержне клапана.

Пружины клапанов должны без перекосов прилегать своими торцовыми поверхностями к головке цилиндров и к тарелкам. Сухарик» должны сидеть в своих гнездах без перекоса. Зазор между сухариками (в разрезе) должен быть не менее 0,5 мм. Снимите приспособление и ударьте молотком с медной или алюминиевой подкладкой по торцу клапана, убедитесь в правильной установке сухариков.

Проверьте клапаны на плотность прилегания к гнездам. Керосин, налитый в отверстия впускных и выпускных каналов, не должен проходить.в местах сопряжения клапанов с гнездами в течение 4...5 мин. Вверните до отказа в головку шпильки крепления стоек коромысел, выпускного и впускного коллекторов и форсунок.

Установка головки цилиндров Т-170

Протрите гильзы, днища поршней и верхнюю плоскость блока, при этом не допускается попадание грязи с плоскости блока в цилиндры. Смажьте прокладки головок цилиндров лаком «Герметик» с двух сторон по контуру на расстоянии 10... 15 мм от наружной кромки и уложите их на плоскость блока отбуртовкой вверх. Установите на блок, в отверстия, соединяющие водяную рубашку блока с головкой, медные уплотнительные трубки с резиновыми кольцами. Продуйте сжатым воздухом и протрите привалочные плоскости головок цилиндров. Установите головки на блок подъемным приспособлением.

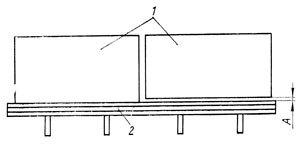

Выровняйте головки так, чтобы в поперечном направлении поверхности крепления впускного и выпускного коллекторов лежали в одной плоскости. Допускается несовпадение плоскостей А двух головок с общей плоскостью не более 0,5 мм (рис. 47). Выровняйте головки в продольном направлении так, чтобы обеспечивалось совпадение отверстий во фланцах водоотводной трубы в обеих головках. Наденьте на шпильки рым-проушины. Закрепите головку цилиндров на блоке шестью гайками М22x1,5 и девятью гайками М16x1,5 и шайбами. Шайбы под гайки М22x1,5 устанавливайте шлифованной поверхностью вверх. Закрепите на головках кронштейн топливопроводов высокого давления вместе с топливопроводами.

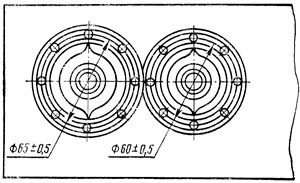

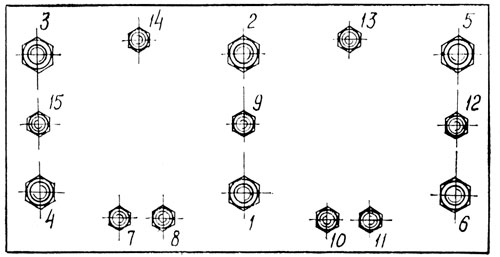

Затягивайте гайки крепления головки цилиндров в два приема в порядке, показанном на рис. 48. Момент затяжки гаек М22x1,5 — 320...380 Н-м (32...38 кгс/м), гаек М16x1,5 — 180...240 Н-м (18...24 кгс/м). Установите на головки цилиндров прокладки и основания колпаков и закрепите их шестью болтами с пружинными шайбами. Вставьте штанги толкателей в отверстия толкателей, а штанги декомпрессора в отверстия приливов головки. Установите стойки валиков коромысел с валиками и коромыслами на шпильки и закрепите гайками. Подсоедините трубки подвода масла к штуцерам валиков коромысел. Проверьте и отрегулируйте зазоры - между торцами клапанов и коромыслами. Установите колпаки головок цилиндров и другие снятые детали.