Турбокомпрессор Т-170 Б-170 ЧТЗ

Снятие и разборка турбокомпрессора Т-170

Снятие турбокомпрессора

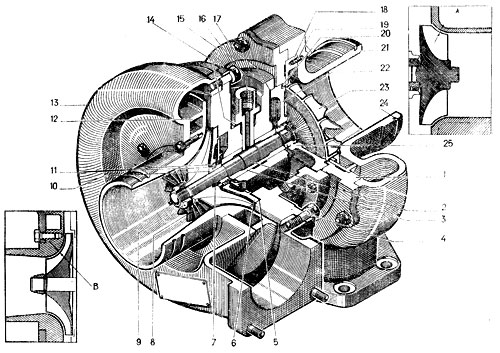

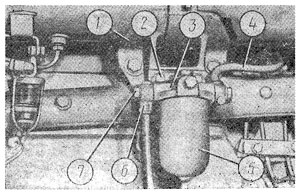

Снимите заднюю крышу капота, боковые створки, ослабьте хомуты 1 (рис. 23) на шланге и отсоедините турбокомпрессор ТКР-11Н-3 от воздухоочистителя. Отверните четыре гайки 2 и отсоедините нагнетательный патрубок. Ослабьте гайки 5 крепления выпускного патрубка 4 и сдвиньте его назад до выхода уплотнительного кольца вставки турбокомпрессора из патрубка.

Отсоедините трубку 6 подвода смазки с датчиком 7 указателя давления масла, сливную трубку. Отверните с восьми шпилек 3 выпускного коллектора гайки, крепления турбокомпрессора.

Разборка турбокомпрессора

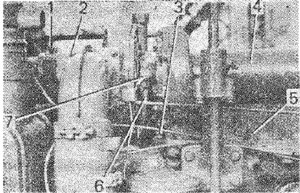

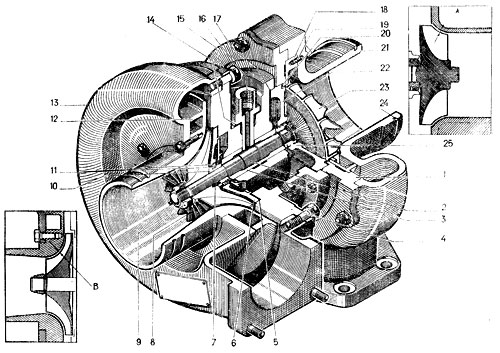

Нанесите метки в местах М (рис. 24) кернером на фланцах корпусов турбины и компрессора и среднего корпуса для последующей сборки.

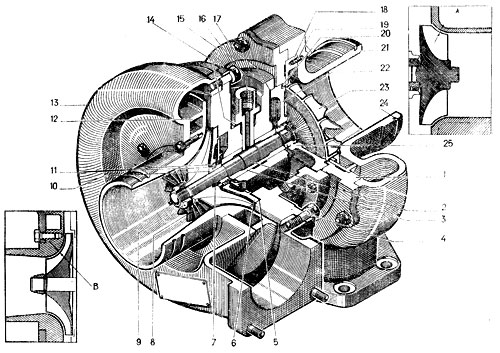

Отогните концы замковых пластин и отверните восемь гаек со шпилек крепления проставки 1 (рис. 25) корпуса турбины к среднему корпусу 4. Снимите легкими ударами алюминиевого молотка корпус турбины. Если между корпусом турбины и диском уплотнения стояли регулировочные прокладки 20, сохраните их для правильной сборки турбокомпрессора.

Отогните концы стопорных пластин и отверните восемь болтов крепления корпуса 13 компрессора и снимите его. Снимите прокладки 15, свяжите в пакет, сохраните их для последующей сборки.

Для разборки корпуса компрессора 51-54-1СП выверните шесть болтов и выньте вставку 12 компрессора.

Для разборки корпуса турбины нанесите метки на корпусе 21 турбины и проставке 1 для того, чтобы поставить их в то же положение при сборке. Снимите уплотнительное кольцо 24 с корпуса турбины. Отверните восемь гаек крепления проставки к корпусу турбины и. снимите проставку. Выньте из корпуса турбины сопловой ванец 18. Выпрессовывайте штифт 19 и вывертывайте из проставки и корпуса турбины шпильки только при замене или ремонте этих деталей.

Разборка среднего корпуса и ротора

Установите средний корпус 4 на специальную подставку с гнездом под выступ ступицы турбинного колеса 23 для удержания ротора 2 от вращения при отвертывании гайки крепления колеса компрессора (ширина выступа под ключ колеса турбины 12 мм). Отверните специальную гайку 9 ключом 5=19 мм. Снимите колесо 8 компрессора с вала ротора, нажимая на торец вала и выталкивая вал из колеса. Выньте из подшипника 3 вал с колесом турбины. Снимите с втулки 25 уплотнительные кольца. Снимите кольцо 10 с маслосгонной резьбой, снимите с него два уплотнительных кольца 11. Проверьте наличие и исправность штифта 7.

Для снятия кольца 10 предварительно снимите диск 6, зачистите раскерненные места, выверните четыре винта крепления диска 6 и снимите его в сборе со щитком с помощью отжимных винтов М6 и выньте прокладку 5. Отверните два болта крепления фиксатора 16 и выньте фиксатор с прокладкой 14 из среднего корпуса. Выньте подшипник 3. Выньте из среднего корпуса 92.227 уплотнительный диск 22 турбины. Чтобы вынуть диск, нажмите стержнем на диск со стороны компрессора. Выньте прокладку 17. Проверьте состояние и износ деталей и замените их при необходимости.

Технические требования на детали турбокомпрессора Т-170

- При разборке и сборке турбокомпрессора во избежание повреждения лопаток колес не ставьте средний корпус в сборе с ротором на колесо турбины или компрессора.

- Во избежание дисбаланса ротора разбирайте его только при необходимости.

- При установке корпусов турбины и компрессора следите за тем, чтобы под них были подложены регулировочные прокладки первоначальной толщины. Установка прокладок меньшей толщины может вывести турбокомпрессор из строя из-за задевания лопаток колес за вставки корпусов.

- После снятия турбокомпрессора с дизеля открытые патрубки вставок турбины и компрессора, фланцы корпусов турбины и. компрессора, отверстия подвода и слива масла закройте защитными деталями.

- В процессе разборки предохраняйте все детали турбокомпрессора от возможных забоин, вмятин и других повреждений. Обратите внимание на лопатки колес турбины и компрессора. Допускается небольшая погнутость одной лопатки.

- В процессе очистки поверхности колес не скребите металлическими скребками, так как это может нарушить балансировку.

- Перед сборкой детали ротора, экран уплотнения, диски уплотнений и средний корпус промойте чистым бензином или дизельным топливом.

- Во избежание дисбаланса ротора не подвергайте механической обработке и не заменяйте какие-либо детали ротора, кроме пружинных уплотнительных колец.

- Ротор турбокомпрессора должен свободно вращаться при смещении его вправо или влево, Заедание и задевание не допускается.

- Осевой люфт ротора должен быть 0,11... 0,30 мм. Допустимый осевой люфт ротора 0,35 мм.

- Диаметр вала ротора 18-0,07мм. Диаметр отверстия в подшипнике 18+0,019мм. Зазор между валом ротора и подшипником 0,07... 0,099 мм.

- Наружный диаметр подшипника 32 -0,06мм; диаметр отверстия под подшипник в среднем корпусе 32+0,027мм. Допустимый зазор между наружной поверхностью подшипника и поверхностью отверстия в среднем корпусе 0,12 мм.

- При обнаружении следов задевания лопаток о вставки корпусов, проверьте балансировку ротора. Допустимый динамический дисбаланс ротора относительно шеек вала не более 0,15xI0-4 Н/м (0,15 г/см).

При сборке перед балансировкой ротора в сборе с колесом компрессора обеспечьте совпадение в одной плоскости меток на торцах вала ротора, колесе компрессора и гайке вала ротора. Момент затяжки гайки вала ротора 40...45 Н/м (4... 4,5 кгс/м).

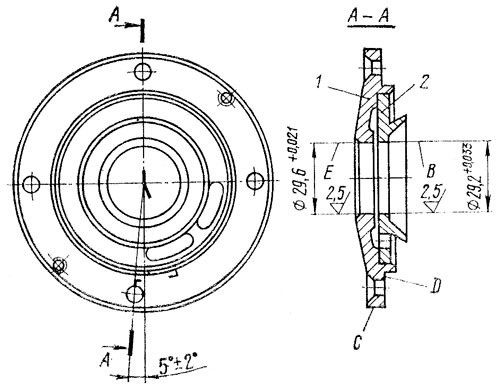

При проверке в центрах биение поверхностей опорных шеек вала собранного ротора должно быть не более 0,01 мм. - В диске уплотнения биение поверхности В (см. рис. 29) относительно оси поверхности С при опоре на поверхность D не более 0,06 мм; биение поверхности Е относительно оси поверхности С при опоре на "Поверхность D не более 0,04 мм.

Сборка корпуса компрессора и турбины Т-170

Сборка корпуса компрессора

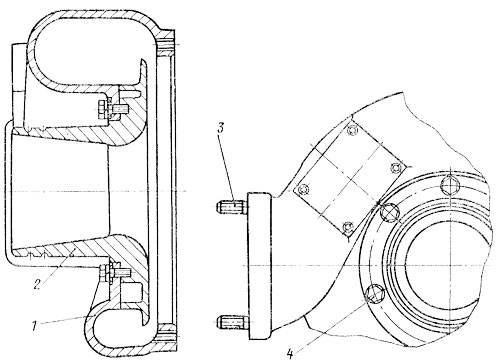

Для сборки корпуса компрессора вверните в резьбовые отверстия корпуса 1 (рис. 26) компрессора шпильки 3. Установите в корпус компрессора вставку 2, осадите ее до упора в корпус компрессора и закрепите шестью болтами 4 с пружинными шайбами.

Сборка корпуса турбины

Для сборки корпуса 51-54-1 турбины вверните в резьбовые отверстия корпуса 5 (рис. 27) турбины шпильки 3, а в резьбовые отверстия проставки 1 шпильки 2. Запрессуйте штифт 4, если он выпрессовывался, в отверстие соплового венца 7.

Установите:

- сопловый венец в корпус турбины так, чтобы штифт 4 вошел в отверстие корпуса;

- проставку 1 турбины в корпус по нанесенным меткам на проставке и корпусе турбины при разборке;

- стопорные пластины на шпильки 3 и закрепите вставку гайками, усики стопорных пластин отогните на грани гаек;

- уплотнительное кольцо 6 в канавку корпуса турбины. Не допускается заедание сжатого уплотнительного кольца в канавке.

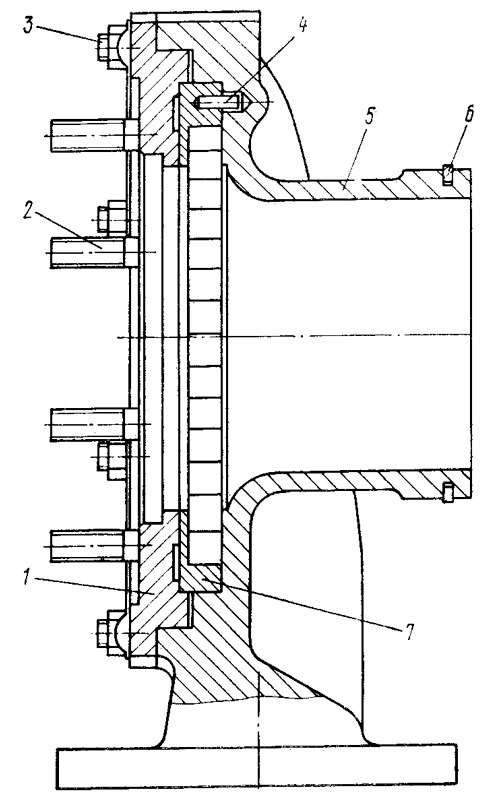

Сборка среднего корпуса с ротором Т-170

Для сборки среднего корпуса с ротором вверните шпильки 18 (рис. 28). Опорные поверхности вала ротора, подшипника, среднего корпуса и уплотнительные кольца перед сборкой должны быть смазаны моторным маслом.

Установите:

- средний корпус 1 в приспособление маслоподводящим отверстием вверх. Промойте чистым дизельным топливом или бензином маслоподводящие отверстия и отверстие под подшипник;

- подшипник 9 в отверстие среднего корпуса. Совместите оправкой отверстие в подшипнике с отверстием подвода смазки среднего корпуса;

- прокладку 10 и фиксатор 11, закрепив его двумя болтами 16 с пружинными шайбами.

Проверьте, есть ли люфт подшипника относительно фиксатора, покачивая подшипник рукой. После установки фиксатора подшипник должен сохранить подвижность относительно корпуса. Поверните приспособление с корпусом компрессорной стороной вверх. Установите в выточку корпуса прокладку 2, совместите отверстия на прокладке и корпусе. Установите диск 8 с щитком 7, собранный как показано на рис. 29. Вверните винты 17 (см. рис. 28) и раскерните в двух диаметрально противоположных точках А.

Установите с помощью конусной оправки на кольцо 19 два уплотнительных кольца 6. Наденьте на вал ротора конусную оправку и установите два уплотнительных кольца 15. При установке на ротор не разжимайте уплотнительные кольца руками. Кольца должны после установки под собственным весом опускаться в канавки ротора. Замки смежных уплотнительных колец должны быть разведены й противоположные стороны. Поверните приспособление с корпусом турбинной стороной вверх.

Наденьте на вал 14 ротора уплотнительный диск 13 турбины и смажьте уплотнительные кольца моторным маслом; при этом замки-разрезы уплотнительных колец должны быть направлены в противоположные стороны.

Посадите, слегка покачивая диск, уплотнения турбины на втулку, сжав уплотнительные кольца технологическими пластинами. Во избежание совмещения разрезов колец, вращение вала ротора при его установке в диск уплотнения турбины не допускается. Смажьте шейки вала ротора моторным маслом. Установите прокладку 12 в выточку среднего корпуса.

Установите диск уплотнения турбины в сборе с валом ротора. в выточку среднего корпуса до упора, в средний корпус. Поверните приспособление со средним корпусом компрессорной стороной вверх, предварительно зафиксировав за выступ на ступице колеса турбины вал от проворачивания.

Наденьте на вал собранное кольцо 19 и легким нажатием руки посадите кольцо до упора в подшипник. Установите колесо компрессора 3 на вал ротора. Проворачивая колесо компрессора, совместите отверстие колеса со штифтом 5 кольца. Посадите на штифт колесо компрессора легким нажатием руки до упора в кольцо.

Выставьте колесо компрессора так, чтобы метки на колесе и торце вала совпали. Наверните на вал ротора специальную гайку 4 и, зафиксировав колесо компрессора, заверните гайку ключом до совпадения меток на вале ротора, гайке и колесе компрессора. Все метки должны находиться в зоне шириной не более 1,6 мм.

Для предупреждения изгиба вала ротора нанесите на торец колеса компрессора тонкий слой чернильной пасты и наверните от руки на вал ротора гайку до упора в колесо компрессора. По отпечатку на гайке определяется прилегание гайки к торцу колеса компрессора. Если гайка будет прилегать одной стороной, то биение торца гайки устраните шлифовкой.

Освободите вал ротора от фиксации. Проверьте свободное вращение вала. Ротор должен свободно вращаться при смещении его вправо или влево. Заедание и задевание не допускается. Проверьте осевой люфт ротора, он должен быть 0,10...0,30 мм. Замерьте люфт индикатором, закрепленным на приспособлении.

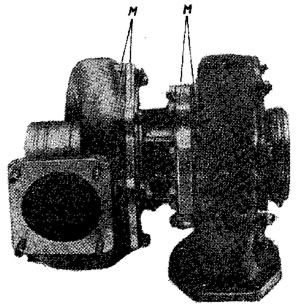

Общая сборка турбокомпрессора Т-170

Установите пакет регулировочных прокладок 20 (), стоявших здесь до разборки, в выточку проставки корпуса турбины. Установите средний корпус в сборе с ротором на шпильки проставки корпуса турбины по ранее нанесенным кернером меткам на их фланцах и подложите на торцы лопаток в трех равномерно расположенных местах по окружности на диаметре 108 мм свинцовые полоски толщиной 1 мм, шириной 1...1.5 мм и длиной 16...20'мм для замера размера А.

Затяните гайки крепления корпуса турбины в диаметрально противоположном порядке. Проверните ротор, отверните гайки и снимите средний корпус с корпуса турбины. Замерьте толщину свинцовых пластин в месте прижатия. Толщина пластинок в месте прижатия (размер А) должна быть в пределах 0,55...0,9 мм.

Отрегулируйте при необходимости указанный зазор добавлением регулировочных прокладок 20. Установите средний корпус на шпильки проставки корпуса турбины. Закрепите гайками со стопорными пластинами, концы пластин отогните на грани гаек (момент затяжки гаек 35...45 Н/м (3,5...4,5 кгс/м). Установите на шпильки корпуса компрессора регулировочные прокладки 15, стоявшие здесь до разборки.

Установите корпус компрессора на средний корпус по ранее нанесенным кернером меткам на их фланцах и подложите три свинцовые пластины на торцы лопаток компрессорного колеса, равномерно расположив пластины по окружности на диаметре 108 мм для замера размера В.

Затяните гайки, крепящие корпус компрессора, в диаметрально противоположном порядке. Проверните ротор. Отверните гайки и снимите корпус компрессора со среднего корпуса. Замерьте толщину свинцовых пластин на месте прижатия. Толщина пластин в месте прижатия (размер В) должна быть в пределах 0,5...0,7 мм.

Установите корпус компрессора по нанесенным меткам при разборке на средний корпус и закрепите восемью болтами со стопорными пластинами.

Момент затяжки болтов 35...45 Н-м (3,5...4,5 кгс/м). После затяжки концы пластин отогните на грани головок болтов. Залейте, проворачивая ротор рукой, в маслоподводящий канал моторное масло до заполнения канала.

Обкатка, испытание и установка турбокомпрессора Т-170

Обкатка и испытание турбокомпрессора

Обкатку и испытание турбокомпрессора после переборки проводите совместно с испытанием дизеля.

При испытании дизеля давление масла, поступающего в подшипники турбокомпрессора, должно быть в пределах 98... 294 кПа (1...3 кгс/см²); давление наддува (давление на выходе из компрессора), замеренное в нагнетательном патрубке при работе двигателя на номинальной мощности, должно быть не менее 140 кПа (1,4 кгс/см²).

При работе дизеля на режимах холостого хода не допускается выброс масла из компрессора во впускной коллектор дизеля через уплотнения ротора турбокомпрессора. Не допускаются течь масла в соединениях, прорыв отработавших газов и воздуха.

Установка турбокомпрессора

Смажьте прокладку маслоотводящей трубы солидолом С и установите ее на шпильки фланца маслоотводящего отверстия среднего корпуса турбокомпрессора. Установите на шпильки маслоотводящую трубу и закрепите ее двумя гайками с пружинными шайбами.

Наденьте на шпильки выпускного коллектора медноасбестовую прокладку. Смажьте резьбу шпилек 3 () графитной смазкой. Установите на шпильки турбокомпрессор фланцем корпуса турбины и одновременно заведите конец маслоотводящей трубы в резиновый проходной патрубок. Закрепите турбокомпрессор на выпускном коллекторе восемью гайками с контргайками.

Проверьте рукой вращение ротора турбокомпрессора, поочередно смещая его в осевом направлении к среднему корпусу со стороны компрессора и турбины.

Ротор должен вращаться свободно без задевания и заклинивания.

Сдвиньте выпускной патрубок 4 влево и наденьте его на вставку турбины турбокомпрессора с уплотнительным кольцом. Закрепите выпускной патрубок гайками 5 с плоскими шайбами.

Установите трубку 6 подвода смазки и закрепите ее штуцером с двумя медными кольцами. Подсоедините провод датчика 7 указателя давления масла. Закрепите резиновый патрубок на масло- отводящей трубе ленточным хомутом.

Покройте горловину вставки компрессора цинковыми белилами и соедините резиновым рукавом с патрубком воздухоочистителя. Закрепите резиновый рукав хомутами 1. Установите прокладку на шпильки фланца компрессора. Наденьте на шпильки нагнетательный патрубок и закрепите четырьмя гайками 2 с пружинными шайбами. Пустите дизель и проверьте давление масла в подшипниках и давление наддува (давление на выходе из компрессора).

Масляный фильтр турбокомпрессора Т-170

Снятие фильтра турбокомпрессора

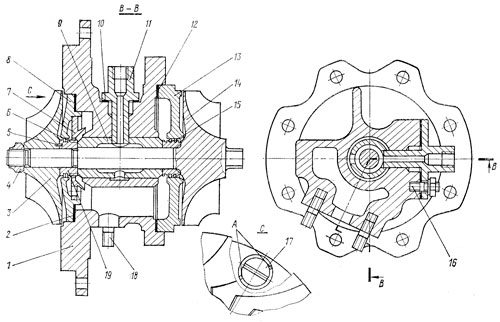

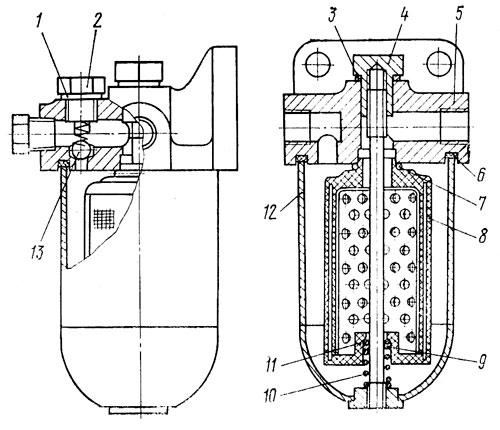

Выверните из корпуса 3 фильтра (рис. 30) два полых болта 7 и снимите медные уплотнительные кольца. Отсоедините трубки подвода 6 и отвода 4 масла. Выверните два болта 2 крепления фильтра к кронштейну 1 топливного бачка и снимите фильтр 5.

Разборка фильтра турбокомпрессора

Выверните нажимную пробку 4 (рис. 31), снимите медное уплотнительное кольцо 3. Отсоедините корпус 5 от колпака 12 фильтра. Снимите уплотнительное кольцо 6„ Выньте из колпака 12 кольцо 7, фильтрующий элемент 8, уплотнительное кольцо 11 с шайбой 9 и пружину 10.

Выверните пробку 2 клапана, снимите прокладку 1, извлеките из отверстия под клапан, в корпусе фильтра, пружину и шарик 13.

Технические требования на детали масляного фильтра турбокомпрессора

- Разрыв сетки фильтрующего элемента и повреждения сетки не допускаются;

- Не допускаются на наружной поверхности колпака 12 риски глубиной более 0,2 мм, шириной более 0,5 мм;

- Давление открытия клапана 0,08...0,12 МПа (0,8...1,2 кгс/см²) проверяйте смесью моторного масла М10Г2 с дизельным топливом вязкостью 14...18 сСт. При давлении 0,06...0,08 МПа (0,6....0,8 кгс/см²) допускается просачивание смеси из-под шарика не более 0,03 л/мин. Допускается производить регулирование клапана установкой одной- двух регулировочных шайб общей толщиной до 1 мм между пробкой и пружиной;

- Надрывы и другие повреждения резиновых колец не допускаются;

- Фильтр испытывается на герметичность дизельным топливом или смесью масла и дизельного топлива при вязкости смеси 16 сСт (16-10-6 м²/с) под давлением 0,06...0,65 МПа (6...6,5 кгс/см²).

Сборка фильтра турбокомпрессора

Перед сборкой промойте в дизельном топливе корпус 5, колпак 12 фильтра и фильтрующий элемент 8. Наденьте на стержень колпака 12 пружину 10, шайбу 9, уплотнительное кольцо 11. Наденьте на стержень фильтрующий элемент 8, кольцо 7. Вложите в канавку корпуса 5 фильтра уплотнительное кольцо 6. Установите корпус 5 фильтра на стержень колпака. Наденьте медное уплотнительное кольцо 3 на нажимную пробку 4 и наверните ее на стержень колпака 12. Установите в отверстие под клапан, в корпусе 5 фильтра, шарик 13, пружину и вверните пробку 2 с прокладкой 1.

Установка. Установите на кронштейн 1 (см. рис. 30) топливного бачка фильтр 5 и закрепите двумя болтами 2 с шайбами. Закрепите трубки подвода 6 и отвода 4 масла полыми болтами 7, надев на полые болты с каждой стороны наконечника трубки по медному уплотнительному кольцу.